Ziel der Entwicklung des systron LOOP war es, eine vertikale Glasbearbeitungslinie zu schaffen, die Gläser maß- und winkelgenau produziert – selbst bei linearen Sonderformen – und das mit Topfscheibenpolitur. „Diese Kombination aus präzisem Schliff und komplexer CNC-Bearbeitung in einem System bietet der Glasindustrie zahlreiche Möglichkeiten“, erläutert systron Geschäftsführer Franz Schachner.

Das LOOP-System ermöglicht nicht nur die Bearbeitung von rechteckigen Scheiben, sondern auch die Herstellung komplexer CNC-Gläser mit verschiedenen Innenbearbeitungen. In Verbindung mit dem systron proHD Bearbeitungszentrum können unterschiedliche Anforderungen in einem durchgängigen, effizienten Prozess erfüllt werden.

Systron

Optimierte Glaskante in Höchstgeschwindigkeit

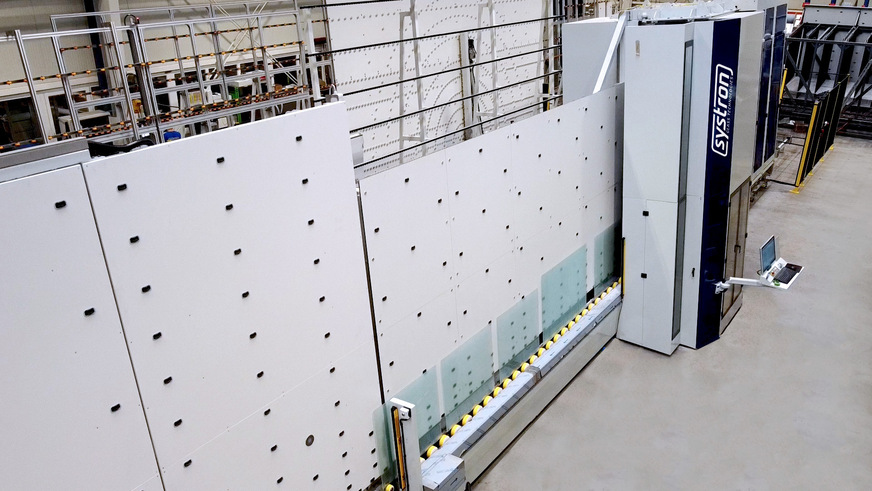

Ein zentrales Merkmal des systron LOOP ist die Fähigkeit, Glasplatten bis zu 3,5 x 3,5 Metern vollautomatisiert zu bearbeiten. Das Glas durchläuft vier Runden am TLR-Kantenschleifautomaten und wird nach jeder Runde automatisch um 90° gedreht. So entfallen Rüstzeiten bei unterschiedlichen Scheibenabmessungen, was selbst bei häufigen Wechseln eine hohe Produktivität sichert.

Das einfache Transportsystem und die flexible Dreheinheit machen die Anlage ideal für große und schwere Glasplatten. Der Schliff und die brillante Politur erfolgen mittels 11 Spindeln. „Die Effizienz des Systems wird durch die kurze Bearbeitungszeit deutlich: Die Herstellung einer Standard-Duschtür (2 x 1 m) kann je nach Platzverhältnissen um 1/5 reduziert werden“, so Alfred Thiele, Geschäftsführer von Thiele Glas.

Das systron LOOP kann Glasplatten mit maximalen Abmessungen von 3500 x 3500 mm und minimalen Abmessungen von 300 x 300 mm verarbeiten, was eine große Bandbreite an Anwendungen ermöglicht.

Systron

Benutzerfreundlichkeit und modularer Aufbau

Der modulare Aufbau des LOOP-Systems sorgt für eine einfache Anpassung an Platzverhältnisse und spezifische Produktionsanforderungen. Die intuitive Maschinensoftware wird auf einem Multi-Touch-Panel übersichtlich dargestellt und ermöglicht schnelle, genaue Achspositionierungen. Ein digitaler Zwilling auf dem Bedienerterminal liefert ein genaues Abbild des Ist-Zustandes der Maschine, was die Bedienung und Überwachung erleichtert.

Die Anlage ist vollständig virtualisiert, sodass die Scheiben an definierten Checkpoints über Sensoren abgeglichen werden können. Dies ermöglicht eine automatische Anpassung der Dynamiken (Geschwindigkeit, Beschleunigung, Verzögerung) je nach Scheibendimension. Eine quadratische Glasscheibe erfährt beispielsweise eine höhere Beschleunigung als eine mit einem Längen/Höhen-Verhältnis von 1:8, was die Produktionssicherheit erhöht. Über die Bedienerpaneele hat der Operator stets den gesamten Prozess im Blick und kann über die virtualisierte Ansicht mit der Anlage kommunizieren.

Systron

Integrierte Waschmaschine für die unteren Glaskanten

Um Kratzer und Verunreinigungen während des Bearbeitungsprozesses zu vermeiden, ist eine integrierte Waschmaschine der Kantenschleifanlage vorhanden, die das Glas während der Bearbeitung reinigt. Diese Funktion ist auch für Low-E-Glas geeignet und sorgt dafür, dass die Kanten sauber und frei von Rückständen bleiben.

Kombination mit dem Bearbeitungszentrum proHD: Für maßhaltige und winkelgenaue Produkte, die komplexe Innenbearbeitungen erfordern, kann das systron LOOP mit dem Bearbeitungszentrum proHD kombiniert werden. Diese Kombination bietet:

Maßhaltigen Vorschliff und präzise Innenbearbeitung für anspruchsvolle Anwendungen.Sehr kurze Taktzeiten, besonders bei kleinen Losgrößen.Eine Bypass-Funktion für die Bearbeitung verschiedener Glasarten und -formen.Flexibles Transportsystem

Die Ingenieure von systron haben bei der Entwicklung des LOOP-Systems besonderen Wert auf Flexibilität und Zuverlässigkeit gelegt. Das Transportsystem ist modular aufgebaut und kann optimal an die Gegebenheiten beim Kunden angepasst werden. Zudem ist der integrierte Einseiter flexibel: „Wir haben bereits gute Erfahrungen mit der Kantenschleifmaschine TLR11 von Lattuada gemacht, könnten aber auch andere Hersteller einbinden“, erklärt LOOP-Entwickler Markus Widhalm.

Systron