Ganz oben im Pflichtenheft der neuen Produktionslinie stand dabei die Optimierung der Ressourcennutzung, die Verbesserung der Arbeitsabläufe sowie die Umsetzung von energieeffizientem und ergonomischem Arbeiten. Die Kompatibilität der Maschinen in eine größere Anlage sollte gegeben sein, damit – würden die Wachstumsziele weiterhin kontinuierlich umgesetzt – die Kapazitäten weiter ausgebaut werden können.

Zum Zuge kam bei der Umsetzung wieder Anlagenbauer Stürtz aus Neustadt / Wied-Rott: „Seit über 25 Jahren arbeitet Aldra partnerschaftlich mit Stürtz zusammen. Gemeinsam denken wir ganzheitlich und realisieren langfristige Lösungen“, betont Stefan Limberg, Technischer Leiter der Aldra Fenster und Türen GmbH, die gute Zusammenarbeit mit dem Anlagenhersteller.

Entstehen sollte die neue Fertigungslinie in einer bis dahin anderweitig genutzten Halle. Während die neuen Maschinen gefertigt wurden, wurde die rund 3000 m² große „Halle 7“ energieeffizient saniert. Mit Beginn des neuen Jahres 2022 fiel der Startschuss für den Aufbau der einzelnen Bestandteile, die zusammen die neue Linie bilden sollten. In knapp drei Monaten war das Werk vollbracht.

Foto: Aldra Fenster und Türen GmbH

(v.l.n.r.: Jörg Breuer, Geschäftsführer Stürtz Maschinenbau GmbH, Jan-Peter Albers, geschäfts-führender Gesellschafter Aldra, Stefan Limberg, Technischer Leiter Aldra, Hanjo Junkelmann, Geschäftsführer Aldra.)

„Ob 76er-oder 88er-Profilstärke, farbig oder mit Sicherheitsausstattung – so individuell die Kundenwünsche, so herausfordernder ist die sinnvolle Taktung einer modernen Fertigung,“ weiß Stefan Limberg. „Mit den in der neuen Linie entstanden Inselarbeitsplätzen können wir die vom Markt gestellten Ansprüche optimal erfüllen. Mit einem Höchstmaß an Flexibilität können die Durchlaufzeiten schneller und ressourcenschonender realisiert werden. Die Automatisierung bestimmter Aufgaben ist dabei ein logischer Bestandteil. Gleichzeitig werden die Arbeitsbedingungen für unsere Mitarbeiter verbessert. Das Tragen großer Gewichte wird von Maschinen übernommen, sodass die körperliche Belastung deutlich minimiert wird.“

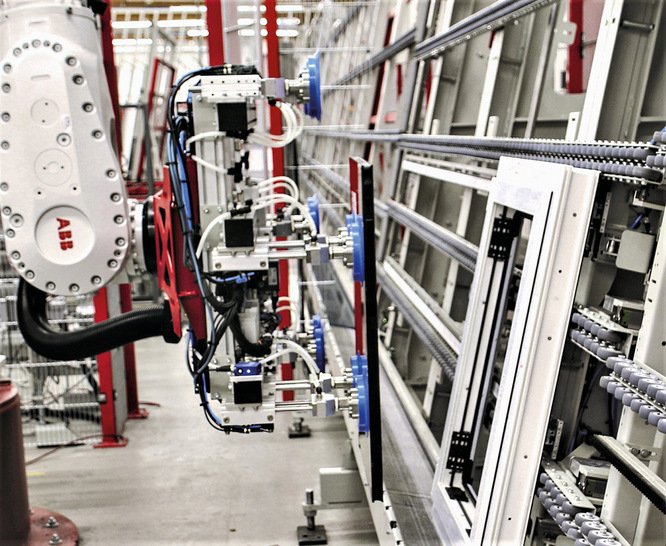

Für den hohen Automatisierungsgrad der neuen Anlage sorgt neben dem Glaspuffersystem unter anderem auch der Glaseinstellroboter. Der Prototyp dieser Maschine wurde bereits 2021 erfolgreich in die Fertigung integriert. Von der Funktionalität überzeugt, übernimmt ein weiteres Modell auch in der neuen Linie das Einstellen der Glasscheiben in die passenden Fensterelemente. Glasscheiben bis zu einer Größe von 2 × 2,5 m werden somit sicher und präzise eingebracht.

Auch von der Effektivität des Abstapelroboters, der täglich bis zu 1.800 Profilabschnitte zur Weiterverarbeitung von der Stabbearbeitungsmaschine zur Schweißanlage in die entsprechenden Sortierwagen abstapeln kann, konnte sich der Fensterhersteller bereits umfassend überzeugen, sodass ein weiteres Modell einen festen Platz in der neuen Linie erhalten hat.

Roboter wissen wo das Scherenlager sitzt

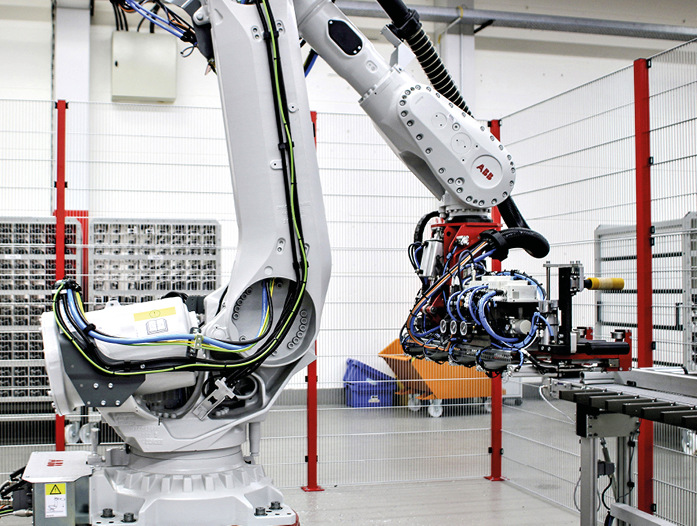

Premiere feiern zwei weitere, neue Roboter, die jetzt erstmalig zum Einsatz kommen. Sie erhöhen den Automatisierungsgrad, in dem sie die Eck- und Scherenlagen präzise und genau auf die Kunststoffrahmen setzen und fest verschrauben.

Foto: Aldra Fenster und Türen GmbH

Alles möglich auf den Turbo-Schweißanlagen

Auf dem neuesten Stand der Technik sind das neue Stabbearbeitungszentrum und die neue Turbo-Schweißmaschine, die nicht nur durch die optimierte Geschwindigkeit besticht, sondern auch durch ihre hohe Flexibilität.

Parallel- und Diagonalfuge, 76er und 88er-Profile, sogar Glasfaser verstärkte Profile können mühelos mit einem Zeitgewinn von zirka einem Drittel gegenüber herkömmlichen Schweißanlagen weiterverarbeitet werden. „Mit dieser Maschine haben wir auch ein Backup für alle anderen Linien gewonnen“, erklärt Limberg weiter.

Nach nur knapp drei Monaten Aufbauzeit war es dann so weit und das erste fertige Fenster aus Kunststoff wurde in der neuen Linie „Halle 7“ gefertigt.

Anfang Juni konnte die neue Linie offiziell eingeweiht werden. Jan-Peter Albers, geschäftsführender Gesellschafter: „Als modernes Familienunternehmen mit tiefen und festen Wurzeln sind wir der Region, unseren Mitarbeitern und natürlich unseren Kunden gegenüber verpflichtet. Mit rund 4,5 Millionen Euro investieren wir in den Standort Meldorf, in die Optimierung der Arbeit und in die Qualität unserer Produkte, um sowohl heute als auch in Zukunft unsere Kunden marktgerecht mit hochwertigen und langlebigen Fenstern und Türen beliefern zu können.“

Foto: Aldra Fenster und Türen GmbH