Während die Optimierung von Bearbeitungsmaschinen heute bereits weit fortgeschritten ist, werden die vielfach manuellen oder semiautomatischen Be- und Entladevorgänge mehr und mehr zum „Flaschenhals“, und zwar unabhängig davon, ob die zugehörigen Glasprodukte in Serien oder in kleinsten Losgrößen zu fertigen sind.

Die Gesamtverweildauer des Glases auf den jeweiligen Bearbeitungsstationen wird nicht unwesentlich von den zu addierenden Parkzeiten der Chargen, von Kreuz-Abläufen und Stand-By-Zyklen der Maschinen bestimmt.

Letztere generieren über geringere Auslastung, Leerlauf-Verbrauch von Energie und Kühlwasser sowie durch ungenutzte Laufzeitgarantien der Anlagenhersteller zusätzliche Produktions- und Wartungskosten. Zusammen mit den längeren Lieferzeiten entstehen daraus schnell Wettbewerbsnachteile, auch im Endverbrauchermarkt.

Eine Alternative stellen hier integrierte technische Lösungen und Konzepte für die Automatisierung der Intralogistik dar. Die sogenannte digitale Fabrik, in der viele Prozesse im Rahmen der Materialflussplanung und Kalkulation vorab geprüft und optimiert werden können.

Das effiziente Zusammenspiel der am Prozess beteiligten Instanzen ist daher eine der größten aktuellen Herausforderungen bei der Umsetzung intralogistischer Systeme.

Der in der Flachglasbranche typische flexible Produktdurchlauf unterliegt zwar, dank digitalisierter Auftragsverwaltung, einer weitgehenden virtuellen Kontrolle, jedoch erzielen moderne IT-Systeme allein noch keine tiefgreifenden Effekte, solange sie nicht in Echtzeit auf die Optimierung der Bearbeitung sowie das Produkthandling und die interne Logistik einwirken.

Dabei erfordern technische Aspekte des internen Materialflusses (Ausstattung mit Robotern, schnellen Förderanlagen und „intelligenter“ Telematik), zunehmend die direkte Einbindung der Maschinen, der internen Logistik in die Prozessorganisation und die IT-Schnittstellen.

Wie geht Forvet mit der zunehmende Automatisierung um?

Am Beispiel der Forvet SRL lassen sich die aktuellen Entwicklungsschritte gut nachvollziehen: Maschinen für spezielle Bearbeitungen (Bohren, Fräsen, Kantenschleifen etc.) wurden in den letzten Jahren schrittweise mit erweiterten Fähigkeiten (Werkzeugspektrum, neue Positionier- und Fördersysteme) ausgestattet, die nun eine hochgradig flexible und komplexe Glasbearbeitung auf einer kompakten und energiesparenden Anlage ermöglichen.

Die Integration von Standardverfahren wie Kanten- und Konturenschleifen, Bohren, Fräsen, Senken, Wasserstrahlschneiden, Waschen, Be- und Entladen und unterstützender Abläufe (Selbstreinigung, Wartungsfunktionen) führte zu einer drastischen Verkürzung der durchschnittlichen Durchlaufzeiten (inklusive Temper-Ofen) je Produkteinheit von rund 30 auf aktuell 5 bis 6 Minuten und zu einem halbierten Energieverbrauch.

Foto: Forvet

Wo lassen sich in der Produktion weitere Reserven erschließen?

Heute bietet Forvet vollautomatisierte CNC-Anlagen für komplette Kanten- und Ausschnitt-Bearbeitungen an. Diese lassen sich „organisch“ mit automatischen Sortier- und Lagersystemen, robotergestütztem Glaszuschnitt, „intelligenten“ Transport- und Optimierungssystemen zu einer hoch effizienten Produktionseinheit verbinden. Die modulare, offene IT-Architektur dieser Einheiten ermöglicht dabei flexible räumliche Anpassungen und die Anbindung externer Systeme anderer Hersteller auf der Grundlage allgemeiner Standards der Datenübertragung.

So ist z. B. der Chiara Multiflex Edge Processor eine automatische CNC-Schleif- und Hochglanz-Polieranlage, die in der Lage ist, flache Kanten und Ausschnitte auf allen Seiten eines Glases mit Topfscheiben zu bearbeiten, selbst wenn dieses nicht rechtwinklig ist. Der Arbeitszyklus ist voll automatisiert: die CNC parametrisiert das eingehende Glas, taktet dessen Transport, stellt die Schleifköpfe im Winkel von -20° bis +360° ein, steuert Glasabtrag, Vorschub sowie die Verschleißkompensation jeder Schleifscheibe. Die Schleifköpfe erfassen die Größe und Form des Glases, bevor sie die Kantenbearbeitung starten. Dies vermeidet Fehler im Prozess, aufgrund falscher Glasausrichtung.

Eine zusätzlich integrierbare CNC-Brücke für die Konturenbearbeitung mit Umfangscheiben oder Fräsern rundet das Spektrum der Multiflex ab. Durchmesser und Profil der Umfangscheiben werden permanent mittels Laser überwacht; ebenso werden die Polierscheiben kontrolliert und angepasst, um eine hohe Polierqualität und gleichmäßige Kantenübergänge zu erzielen.

Durch die komplett softwarebasierte Kontrolle aller Schleifaggregate der Multiflex ist die Möglichkeit gegeben, jeden Arbeitskopf an einer bestimmten Glaskante mit einer anderen Art der Bearbeitung zu betreiben (d. h. eine Seite säumt, eine weitere schleift, eine dritte poliert etc.).

Darüber hinaus kann der Bediener (der Programmierer) die Qualität der Kantenbearbeitung zwischen verschiedenen Gläsern unterschiedlich und ohne manuelle Einstellungen wählen. Diese Eigenschaft der Anlage spiegelt auch einen weiteren wichtigen Vorteil wider: das jeweils erste Glas, das nach einem Werkzeugwechsel in die Maschine einläuft, ist ohne manuelle Nachjustierung garantiert innerhalb der Toleranz.

Wofür ist die Multiflex konzipiert?

Die modular aufgebaute Multiflex wurde für verschiedene Maximalformate konzipiert. Sie kann z. B. Glas auf zwei unabhängigen Arbeitsstationen oder im Großformat bis zu 18 m Länge bearbeiten, auch in nicht rechtwinkligen Geometrien, mit exakt gestoßenen oder polierten Rundecken und Ausschnitten. Sie arbeitet dabei mit hoher Genauigkeit und ohne Set-Up-Zeit. Alle Arten von Low-E-Glas lassen sich so ohne Kontakt mit der beschichteten Oberfläche bearbeiten.

Als Erweiterung kann die Francesca FC32M 3300 Bohr-/Fräs-/WaterJet-Einheit mit ihren beiden parallelen, unabhängigen Bearbeitungsstrecken die Schleifsektion der die Multiflex entlasten.

Wie kann die interne Logistik effizient umgesetzt werden?

Die Frage, wie ein solch flexibles Glasbearbeitungssystem sein Potential adäquat einsetzen kann, wurde vom Hersteller Forvet beantwortet: Das „dynamische“ System Sortiflex zur Optimierung der Glaslagerung, Sortierung und Ofenbettbeladung ist die erneute kreative Antwort von Forvet auf die heutigen Anforderungen an die Steuerung und Optimierung des Materialflusses in der Flachglasproduktion.

Das Sortiflex-System aus Multi-Fächergestellen wurde entwickelt, um die Flexibilitätsanforderungen verschiedenartiger Fertigungsprozesse zu erfüllen, so dass es sowohl in die Forvet Produktionslinien als auch in alle anderen Fertigungsanlagen führender Hersteller integriert werden kann.

Das Sortiflex arbeitet mit einem patentierten Zweirichtungssystem als temporärer Pufferspeicher zur Optimierung des Glasflusses von verschiedenen Quellen zu einem einzigen Ausgang, oder von einer einzelnen Quelle hin zu mehreren Ausgängen. Die extrem kurze Taktzeit ermöglicht eine direkte Verknüpfung verschiedener Prozesse im vollautomatischen Modus.

Das patentierte Sortiflex Doppelstock-Fächerlager verdoppelt die Anzahl der verfügbaren Stellplätze auf gleicher Grundfläche und vergrößert so das Speichervolumen ohne weitere wertvolle Produktionsfläche zu beanspruchen. Selbstverständlich kann Sortiflex Low-E-Glas sicher lagern.

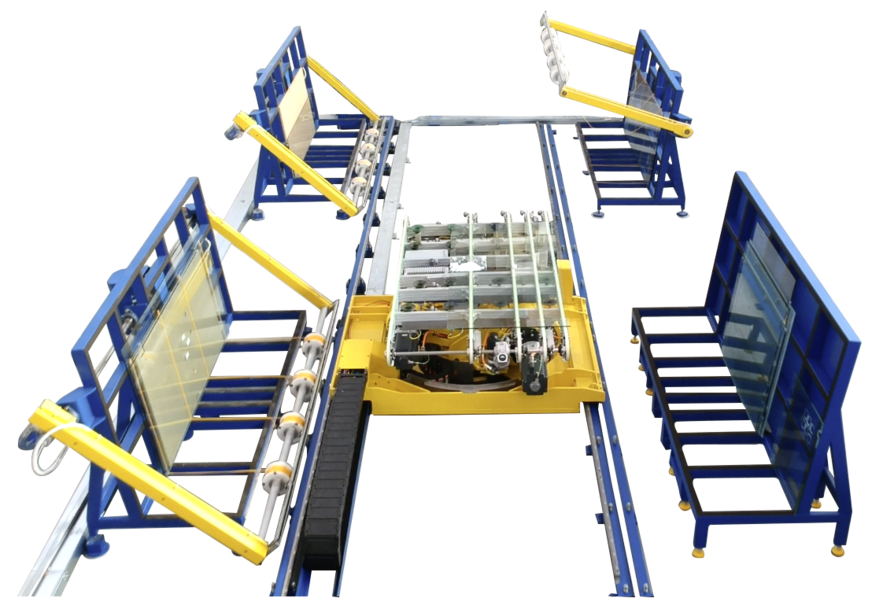

Welche Rolle spielt das Navetta 45 Shuttle von Forvet?

Die im Sortiflex gespeicherten Glastafeln werden mit dem Shuttlesystem Navetta 45 bei Bedarf beidseitig entnommen oder eingesetzt. Neben der extrem hohen Fördergeschwindigkeit und Präzision des Glashandlings stimmt sich das System optimal auf die nachfolgenden Prozesse ab.

Eine individuelle Konfiguration des Systems zur Anbindung von Glaszuschnittanlagen oder weiterer Bearbeitungslinien ist möglich.

Die von Forvet für das Sortiflex System entwickelte Optimierungssoftware ermöglicht so eine vollautomatische Steuerung des Fertigungszyklus; sie kommuniziert mit den verbundenen Bearbeitungsstationen zur Optimierung der Prozesse und liefert dem Anlagenbediener jederzeit Echtzeit-Daten zum Stand der Produktion.

Foto: Forvet

So wird der KEY zum Schlüssel

Bemerkenswert ist in diesem Zusammenhang auch die erfolgreiche Weiterentwicklung des robotergestützten Zuschnitt-Systems KEY mit integriertem Glaslager. KEY bildet in seiner Schlüsselfunktion ein optimierendes Interface zu den hochproduktiven Forvet Bearbeitungszentren auf gleichem technologischem Niveau.

Die Notwendigkeit der Optimierung des Produkt-Workflows trifft bekanntermaßen insbesondere auf den Glaszuschnitt zu. Dieser ist in der Praxis ein häufiger Faktor von Ablauf-Verzögerungen: Zahlreiche Kolli mit Kundenaufträgen nehmen z. T. erhebliche Flächen ein und erfordern nicht selten größeren logistischen Arbeits- und Zeitaufwand beim Ort-zu-Ort-Transport. Insbesondere bei erforderlichen kurzfristigen Nachlieferungen entstehen zusätzliche Zeitverluste.

Die heutige Produktvielfalt und Komplexität der Abläufe erfordern zudem eine erhöhte Konzentration der Bediener zur Fehlervermeidung. Fehlsortierungen, Glasbruch, falsche Glas-Orientierung bei der Beladung der Bearbeitungsmaschinen etc. können zu unerwünschten Unterbrechungen und Qualitätsverlust durch die zusätzlichen manuellen Eingriffe führen und binden Arbeitskraft.

Dies gehört dank der Technologie des KEY-Systems der Vergangenheit an. Es ermöglicht eine vollständige Ausnutzung der Flexibilität der Schleif- und Bohranlagen, indem die benötigten Glasformate just-in-time zugeschnitten und in optimaler Folge sowie in korrekter Orientierung direkt zur Kantenbearbeitung liefert werden. Nachzuliefernde Einzelstücke stehen noch innerhalb eines Produktionstaktes der Schleifanlage erneut zur Verfügung.

Was verbirgt sich hinter dem Forbot?

Das ebenfalls von Forvet entwickelte und patentierte Forbot-System ist ein weiteres wichtiges Bindeglied in vernetzten Produktionsanlagen. Das roboterähnliche, fahrbare Glashandhabungssystem dient der direkten und kontrollierten Verbindung von Fertigungsstationen und erübrigt jegliche Bedienereingriffe.

Das vollständig automatische System verbindet und trennt vorübergehend vor- und nachgelagerte Zonen und verwaltet Glas-Puffer von individuell konfigurierbarer Größe.

Forbot koppelt sowohl die Bearbeitungsmaschinen der formgebenden Arbeitszone (Schleifen, Bohren, Fräsen, WaterJet und Waschen) an den Temper-Ofen als auch an weitere Zwischenschritte (z. B. Bedrucken) und unterschiedliche horizontale oder vertikale Lagerungsebenen diverser Stationen.

Das Fazit von Willi Kühnel

Die Zykluszeiten werden in Anpassung an die jeweiligen Takte der Anlagensegmente bzw. an den Vorschub des Temper-Ofens minimiert. Das System optimiert somit den Produktdurchlauf und die Beladung des Härteofens, was sich in einer positiven Energiebilanz niederschlägt. Zudem verringert der Roboter-Shuttle das Glasbruch- und Unfallrisiko deutlich.

Diese anlagentechnischen Entwicklungstrends stellen die Betriebsorganisation sowie die Anlagenbauer und Servicedienstleister vor größere Herausforderungen: Da die interne Logistik ein sehr komplexes System darstellt, müssen sämtliche Bestandteile perfekt und flexibel funktionieren. Dabei ist die Belastung aller elektronischen und mechanischen Elemente durch die Verdichtung der Arbeitsschritte deutlich höher als zuvor.

Ein zentrales Anliegen ist daher die Gewährleistung von Ausfallsicherheit und die ausreichende Redundanz der Maschinenkapazitäten durch ein permanentes, automatisiertes Monitoring der Anlagen. Neben einer zuverlässigen Anlagentechnik verlangt der hohe Einsatz von Steuerungs- und Visualisierungssoftware nach ständiger Aktualisierung der Systemsicherheit.

An die Anlagenbetreiber und Service-Dienstleister richtet sich daher gleichermaßen die Forderung nach der Etablierung vorbeugenden Wartungsroutinen, die sich programmieren lassen.

Foto: Forvet