Der Markisenexperte markilux hat seine Entwicklungsprozesse weiter optimiert, um sich den Herausforderungen der Zukunft zu stellen. Mit seiner neuen fast 600 Quadratmeter großen Entwicklungsschlosserei, die zugleich Test- und Prüfstationen auf zwei Etagen beherbergt, arbeitet der Hersteller aus Emsdetten daran, die eigenen Strukturen immer wieder zu überdenken und zu verbessern, um damit seine Produktionsprozesse noch weiter zu optimieren und zu beschleunigen.

Michael Gerling, technischer Leiter von markilux, freut sich über diesen Schritt: „Die räumliche Nähe zu den Test- und Prüfstationen ist einfach praktischer für uns. Unsere Entwicklungsingenieure und die Produktdesigner, die wir hier ausbilden, und seit Mitte 2015 in einer neunen Entwicklungsabteilung mit technischem Kundendienst und dem kontinuierlichen Verbesserungsprozess (KVP) untergebracht sind, haben nur noch kurze Wege und können sich schnell mal mit der Entwicklungsschlosserei abstimmen.“ Das spare Zeit und beschleunige damit die Arbeit - ganz gleich, ob es sich um das Konstruieren neuer Markisenmodelle handele, ob man Bauteile prüfe, am Feintuning einzelner Komponenten feile oder für Studienzwecke Testreihen fahre.

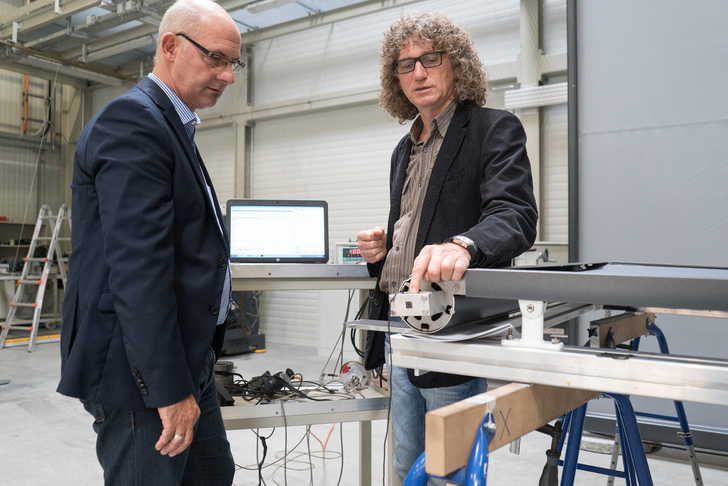

Die Markisentechnik muss hier im Testlauf beweisen, was sie kann, und optimal abgestimmte Arbeitsprozesse sind hier laut Gerling entscheidend, denn die hohen Anforderungen an Qualität und Sicherheit fordern gemäß der europäischen Markisennorm (DIN EN 13561) eine Reihe an Prüftests. Dazu gehören Zug- und Bruchversuche, Tests zur Wind- und Wasserlast und zu den maximal möglichen Ausfallmaßen einer Markise. „Wir prüfen darüber hinaus natürlich noch wesentlich mehr. Entscheidend ist zum Beispiel bei vielen Produkten mittlerweile ein automatisierter Betrieb. Die gesamte Elektronik ist daher auf jede einzelne Markise im Detail abzustimmen, ebenso die Antriebstechnik. Hier kommt es auf sehr fein eingestellte Drehmomente bei den Motoren an. Denn die entscheiden darüber, wie bündig eine Kassette später schließt“, erklärt der Markisenexperte. Hinzu kommen Stresstests für Gelenkarme, Materialtests in der Kühlkammer und das Tüfteln am reibungslosen Zusammenspiel von Metallprofilen und Markisenstoff.

Die Entwicklungsschlosserei sei außerdem mit neuen Fräsen, Drehbänken und mit neuen Prüf- und Montageplätzen ausgestattet. So könne man Mitarbeiter aus der Montage in den Entwicklungsprozess einbinden und bei Produktanläufen Schulter an Schulter arbeiten. Auch das vereinfache die Produktion und spare Kosten. Der Einsatz von digitaler Technik sei eine weitere Triebfeder, die Arbeitsabläufe beschleunige und optimiere. Gerling sieht hierin eine große Chance, um im Wettbewerb um Innovation und kosteneffiziente Produktion weiter die Nase vorn zu haben. „Wir drucken mittlerweile unsere Prototypen per 3D-Druck aus. Das ist schneller und wirtschaftlicher. In Zukunft werden wir auf diese Weise auch Ersatzteile produzieren können“, ist er sich sicher.

Das Zusammenspiel von intelligenter Technik und gutem Design, verbunden mit kurzen Entwicklungs- und Innovationszyklen, einer optimierten Logistik und Produktionskette sei schließlich entscheidend für den Erfolg von markilux. „Dabei versuchen wir, manche Dinge von vornherein völlig neu zu denken, Formensprache und Technik neu zu definieren. Und das immer mit dem Ziel, Markisentechnik und Hightech-Textilien zu kombinieren. Denn genau das macht uns aus“, sagt Michael Gerling. Natürlich sei man immer im Wettbewerb mit anderen Herstellern. Aber diese Herausforderung nehme das Unternehmen gerne an.