Gegründet 1970 von Max Weber und Herbert Hahn (WEHA) hat sich die WEHA-Therm Isolierglas GmbH aus Hutthurm bei Passau stetig weiterentwickelt. Aus einem Werk wurden drei Werke und mit einer Produktionsgröße von etwa 20 000 m² und 170 Mitarbeitern wurde auch das Portfolio erweitert.

Die größte Sparte des Unternehmens ist seit 53 Jahren die Isolierglasherstellung mit 350 000 m² verarbeitetem Glas/Jahr. 2009 wurde der erste Härteofen angeschafft, um dem Bedarf von ESG im Isolierglas nachzukommen. Im Zuge dessen wurde auch eine Kantensäumanlage, später ein Bearbeitungszentrum mit Wasserstrahl und eine einseitige Polieranlage nachgerüstet.

„So kamen wir Schritt für Schritt zum ESG,“ so Alfons Freund, der zusammen mit Gerlinde Freund, sowie ihren beiden Söhnen Daniel und Johannes die Geschäfte leitet.

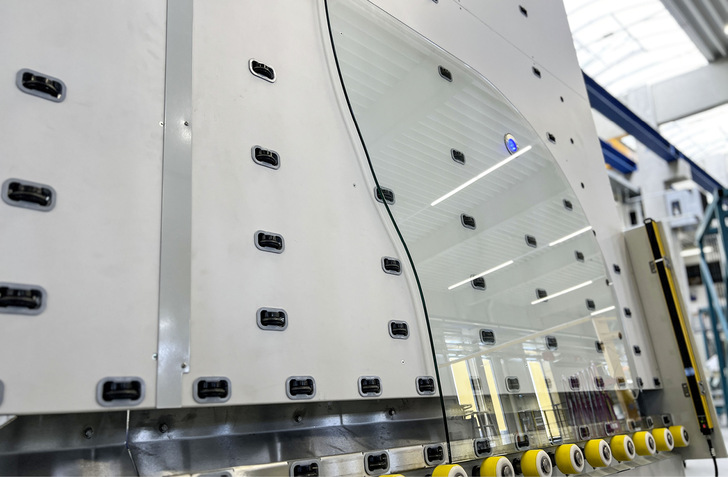

Gerade für Glasereien aus der Umgebung waren die produzierten ESG Scheiben, ein Benefit. Der Sektor wuchs. Vor allem bei ESG mit polierten Kanten, kam das Team von WEHA-Therm mit dem einseitigen Polierer rasch an die Kapazitätsgrenzen. Daraufhin wurde die ESG Herstellung für Monogläser neu aufgestellt und automatisiert. Sie investierten in eine doppelseitige Schleifmaschine, einen neuen Härteofen sowie in ein neues Bearbeitungszentrum mit Wasserstrahl.

Foto: Systron

Foto: Systron

„Wir nutzen seit 13 Jahren den Wasserstrahl zum Schneiden und uns war klar, dass auch die neue Anlage diese Technologie nutzen soll. Man kann damit komplexe Formen rasch und präzise fertigen,“ so Daniel Freund und ergänzt: „Wir kennen Thomas Haan, Vertriebsleiter bei systron, schon sehr lange. Er war Servicetechniker und hat die Vorgänger-Anlage bei uns aufgestellt. Als er uns systron vorstellte, fanden wir das Konzept des Wasserstrahlzentrums proHD überzeugend.

Nach Besuchen bei bestehenden proHD Kunden konnten wir uns ein noch besseres Bild machen und entschieden uns, die bestehende Anlage gegen eine systron proHD auszutauschen.“

Die reibungslose Einbindung in die bestehende Software ist meist eine Herausforderung, auch bei der proHD waren noch einige Parameter-Adjustierungen notwendig. Dazu Produktionsleiter Johannes Freund: „Speziell bei Senklochbohrungen hakte es mit der Schnittstelle zu unserer Lisec Software anfangs noch etwas, aber das hatten wir rasch im Griff. Unser Bediener Daniel Eichberger ist begeistert. Er hat 12 Jahre Erfahrung mit der Vorgänger-Anlage. Die Bedienung der proHD ist noch einfacher und die Wartungsfreundlichkeit ist hervorragend.“

Foto: Systron

Niedrige Wartungskosten

Johannes Freund hatte bei der Anschaffung des Bearbeitungszentrums klare Vorstellungen: „Die Qualität muss stimmen, außerdem ist uns Vielseitigkeit und der Einsatz verschiedenster Werkzeuge wichtig. Essentiell war für uns, dass die Kosten für Wartung überschaubar sind. Und bis jetzt wurden wir nicht enttäuscht. Nach mittlerweile 6 Monaten fielen weder Reparaturen an, noch gab es technische Ausfälle. Der Service und die Techniker sind kompetent, die direkte Kommunikation funktioniert schnell und zuverlässig. Außerdem finden wir die offene Ersatzteilpolitik bei systron großartig, das ist sehr kundenfreundlich.“

Zukünftige Entwicklungen

Hier sind die 3 Geschäftsführer sich einig – es geht immer mehr Richtung Automatisierung. „Die Scheibe soll so wenig wie möglich in die Hand genommen werden. Das steigert die Qualität und bedarf weniger Fachpersonal.“

Auch für die proHD von systron wäre noch eine Automatisierungslösung vorstellbar. Zwei systron Kunden – Flachglas Nord-Ost sowie Glasprofi – arbeiten bereits mit proHD und Pufferspeicher – mit integriertem Roboter für Ausschnitte. „Vielleicht überzeugt euch ein Besuch bei einem der beiden Glashersteller,“ empfiehlt Thomas Haan von systron.