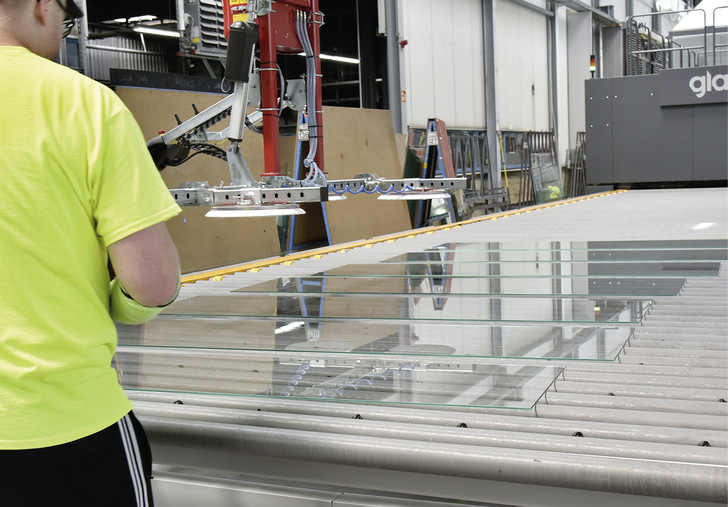

Die GVG Deggendorf, die seit kurzem zur Arbonia Deutschland GmbH gehört, ist Hersteller von Sicherheitsgläsern in Süddeutschland. Hier fertigen rund 160 hochqualifizierte Mitarbeiter mit einem hoch modernen Maschinenpark rund um die Uhr Sicherheitsgläser, viele davon mit selbst vorgespannten Gläsern im VSG. Pro Tag werden rund 3000 m2 ESG auf zwei modernen Öfen gefertigt.

Foto: A+W

Qualität und Liefertreue sind auf höchstem Niveau, die Lieferzeiten sind zuverlässig kurz. So verwundert es nicht, dass GVG Deggendorf langjähriger Partner bekannter Premium-Anbieter im Sanitärbereich und im Glashandel ist. Hier verbuchen die Deggendorfer Glasveredler ein starkes Wachstum.

Foto: A+W

Foto: A+W

Foto: A+W

Mit neuer Software zur „Smart Factory“

Damit das so bleibt und weiter optimiert werden kann, ist die stetige Erneuerung der Fertigungstechnologie und der steuernden Software notwendig. Durch intelligente Vernetzung müssen sämtliche Unternehmensbereiche auf dem Weg zum digitalen Unternehmen integriert werden.

Daher wurde im vergangenen Jahr bei GVG Deggendorf im Rahmen eines groß angelegten Projekts gemeinsam mit dem Software- Partner A+W die gesamte Unternehmenssoftware erneuert und erweitert: Ein besonderes Projekt, das von einem Mitarbeiter-Team aus beiden Unternehmen mit hohem Engagement und maximaler Expertise umgesetzt wurde.

Sorgfältige Vorbereitung, genug eingeplante Zeit und vor allem das vertrauensvolle und kollegiale Klima im Team waren wichtige Faktoren bei der erfolgreichen Umsetzung.

„Wir hatten immer das Gefühl“, erklärt Markus Wellisch, Projektleiter seitens GVG Deggendorf, „dass A+W uns auch beim Auftreten von Problemen schnell und kompetent geholfen hat, um am Ende eine gute Lösung zu erreichen. Das schafft Vertrauen, und ich würde es jederzeit wieder so machen!“ Anfang 2021 wurde der Livebetrieb aufgenommen. GVG Geschäftsführer Andreas Fink: „Ich bin froh und stolz, dass wir nach dem Livegang durchgängig produziert haben, ohne Produktionsstillstände, Ausfälle und Kundenbeschwerden. Es war eine großartige Leistung aller Beteiligten!“

Was hat sich durch die A+W Software bei GVG Deggendorf verändert?

Nun ja, fast alles. Mit der älteren Software konnten die heutigen Anforderungen an Performance, Transparenz und digitale, papierlose Prozesssteuerung nicht mehr umgesetzt werden. Heute wird das Unternehmen von der aktuellen ERP-Lösung A+W Enterprise im Office und A+W Production in der Fertigung hoch integriert gelenkt. Jede Information steht in Echtzeit dort zur Verfügung, wo sie benötigt wird.

Die online übermittelten Fertigungsdaten der Kunden werden aus A+W Enterprise direkt in die Produktion geschickt, wo sie dank intelligenter Schnittstellen unmittelbar zur Ansteuerung der CNC-Maschinen zur Verfügung stehen: Die zeitraubende manuelle Maschinenprogrammierung entfällt, die Durchlaufgeschwindigkeit wird deutlich erhöht. Niemand muss mehr Produktionspapiere oder Skizzen, womöglich in mehrfacher Ausführung, im Unternehmen herumtragen.

Mit dem Produktionsplanungs-Modul A+W Production werden die Scheiben im Zuschnitt vorsortiert und den jeweiligen BearbeitungsVernetzt stationen zugeführt.

Dafür werden Aufträge auseinandergezogen, die Scheiben werden individuell nach technischen Gesichtspunkten (z. B. Glasdicken zum Vorspannen) durch die Produktion gesteuert und im Versand wieder zusammengeführt – fehlerfrei und ohne Flaschenhälse.

Für höchste Flexibilität im Zuschnitt und maßgeschneiderte Läufe setzt die GVG Deggendorf an den Schneidtischen den A+W Realtime Optimizer ein. Mit dieser Anwendung können bereits verplante Optimierungsläufe geändert, zusammengelegt oder ausgetauscht werden. Zur maximalen Ausnutzung der Realtime Optimierung werden die Etiketten erst kurz vor Schneidbeginn direkt im Zuschnitt gedruckt.

So sind Änderungen der Schneidabfolge wie etwa beim Abarbeiten von Eilaufträgen bis kurz vor Produktionsbeginn möglich. A+W Production Terminals visualisieren an jeder Arbeitsstation alle notwendigen Scheiben- und Fertigungsdaten.

Der Smart Companion weiß immer, wo jede Scheibe ist

Ein durchgängiges BDE-System auf Basis der intelligenten Scan-App A+W Smart Companion sorgt dafür, dass der Status jeder Scheibe stets bekannt ist: Es wird durchgängig an jedem Arbeitsplatz gescannt, die Scanner werden via WLAN ausgelesen.

Mit Hilfe von A+W Smart Companion wird auch der automatische Bruchpool gesteuert. Schlechtscheiben können so schnell nachgefertigt werden, dass sie in der Regel noch zum vorgesehenen Termin ausgeliefert werden können.

„Das Handling der Nachläufer“, erklärt Markus Wellisch, „ist im Vergleich zu früher um Welten besser.“ Und Andreas Fink ergänzt: „Wir haben mit der neuen integrierten Lösung eine technologische Basis, um unsere Produktivität zu erhöhen und moderne Maschinentechnologie effizienter einsetzen zu können.

Bereits jetzt sehen wir eine deutliche Produktivitätsverbesserung gegenüber 2020. Mit diesem wichtigen Projekt haben wir gemeinsam mit A+W unser Unternehmen für die digitale Zukunft fit gemacht.“

Foto: A+W

Foto: A+W

Foto: A+W

Gelungene Vernetzung

Daniel Beckers leitete zusammen mit Sebastian Dick (A+W) das Großprojekt Melody2, bei dem 15 SGG-Standorte – jeder davon mit hoch anspruchsvoller Anlagentechnik, aber veralteten Softwaresystemen – mit neuer A+W-Software ausgestattet und miteinander vernetzt wurden: Eine enorme Herausforderung, die mit dem gelungenen Projekt in Deggendorf abgeschlossen wurde.

„Wir haben“, so Beckers, „während des Projektes sehr viel gelernt. Die wichtigste Erkenntnis ist vielleicht, dass einem die Zeit, die man in der Vorbereitung leichtfertig spart, nach dem Livegang garantiert auf die Füße fällt. In Deggendorf haben wir diesen Fehler nicht gemacht, sondern die komplexen Unternehmensprozesse mit den A+W-Kollegen sorgfältig in der Software abgebildet.

Wichtige Mitarbeiter wurden für das Projekt von anderen Aufgaben freigestellt und standen durchgängig für Melody2 zur Verfügung. Nun freuen wir uns gemeinsam auf die nächsten Schritte in Richtung Industrie 4.0 !“

Foto: SGG

SGG-Business Projektleiter