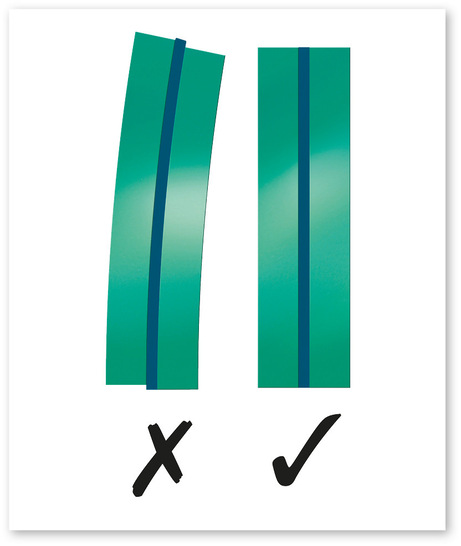

Hochwertige VSG und Verbundglas-Scheiben erfordern exakte Fertigungsschritte, um ihre Qualität zu gewährleisten: Die Glaslaminate müssen die richtige Größe und Position haben, die Folie muss korrekt positioniert und aufgebracht werden usw. Ganz wichtig: die Laminate müssen plan sein, ansonsten steigt das Versagens-Risiko deutlich.

Sind eine oder mehrere Scheiben zu stark gewölbt, kann dies zu Problemen bei der ordnungsgemäßen Haftung der Zwischenlagen führen.

Hohe Kosten durch Haftungsfehler

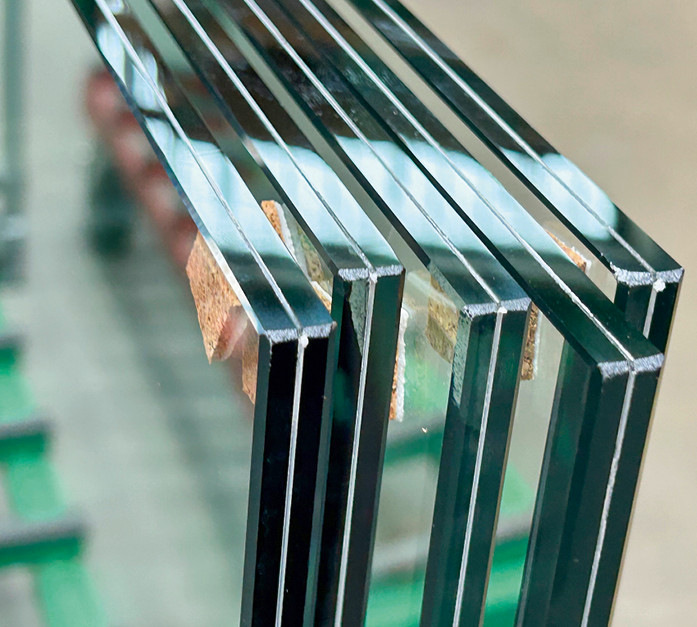

Eine unsachgemäße Haftung in einer Verbundeinheit kann zu einem sofortigen Ausfall und zur Notwendigkeit der Nachfertigung der Scheibe führen. Dies ist mit erheblichen Kosten verbunden, da die Gläser neu gefertigt werden müssen, einschließlich aller Bearbeitungsschritte, z. B. Härten, Beschichten usw. Tritt der Haftungsfehler nach der Installation der VSG-Einheit auf, sind die damit verbundenen Kosten exponentiell höher.

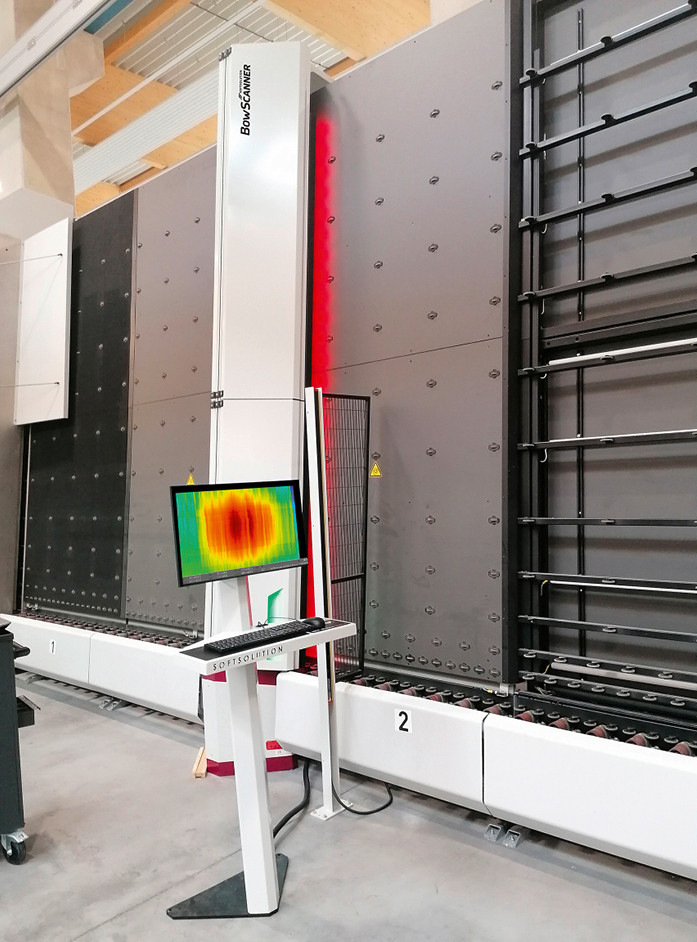

Foto: Softsolution

Gelegentlich scheitert die Produktion der Verbundeinheit in der Presse: Sind eine oder beide Scheiben zu stark gewölbt, können sie beim Pressen brechen. Zusätzlich zu den Kosten für die Nachfertigung des gebrochenen Glases entstehen weitere Kosten durch Ausfallzeiten und für Arbeitskräfte, die erforderlich sind, um die Presse von den Glasscherben zu reinigen. Weiterhin kann es zu Schäden und Reparaturen an der Presse kommen, wenn nicht alle Scherben gefunden und entfernt werden.

Foto: Matthias Rehberger / GW

Bruchrisiko in Sortieranlagen etc.

Gläser, die in Sortieranlagen eingefahren werden und eine zu hohe Durchbiegung aufweisen, können bei diesem Vorgang zu Bruch gehen. Das führt zu einem unerwünschten Stillstand der Linie und hohem Reinigungsaufwand in der Sortieranlage. Viele der angesprochenen Kosten und Risiken lassen sich vermeiden, wenn die Gesamtwölbung der Glas-Laminate bekannt ist, denn so kann das ERP-System entsprechende Maßnahmen ergreifen und Logiken anwenden, um ein Glas mit zu großer Durchbiegung rechtzeitig auszuschleusen.

Bis vor kurzem war die Messung der Durchbiegung von Glasscheiben ein vollständig manueller und zeitaufwändiger Prozess und beinhaltete das Anhalten und Ausschleusen der Glasscheibe.

Dies kann durch das Spannen eines Fadens zwischen zwei Punkten erfolgen, um dann den Abstand vom Faden zur Glasoberfläche zu messen.

Um einen genauen Überblick über die Wölbung zu erhalten, musste dieser Vorgang mehrmals für jede Glaseinheit wiederholt werden, um die Wölbung entlang der oberen, unteren, vorderen und hinteren Kanten zu finden und dann alle diese Messungen auf der gegenüberliegenden Seite zu wiederholen.

Dieser Prozess ist nicht nur zeitaufwändig, sondern birgt auch die Gefahr von Messfehlern. Alternativ dazu lässt sich nun die Durchbiegung von Scheiben mit dem Scanner exakt bestimmen, z. B. mit dem BowScanner.

In-Line und Echtzeit Messung mit dem BowScanner

Bei dem BowScanner von Softsolution handelt es sich um ein vollautomatisches und hochpräzises Tool, um die Biegung in allen Teilen eines Glases in Echtzeit zu messen, während sich die Scheibe auf dem Band vorbei bewegt.

Der BowScanner erstellt eine Gesamtansicht der Glasscheibe, die alle positiven und negativen Abweichungen sowie konkrete Werte für die Wölbung entlang der oberen, unteren, vorderen und hinteren Kanten sowie der beiden Diagonalen anzeigt.

Vorab lässt sich ein Grenzwert für die Wölbung(en) der Gläser festlegen, und der BowScanner kann den Bediener/Schichtleiter warnen, wenn dieser Grenzwert überschritten wird, sodass entsprechende Maßnahmen ergriffen werden können.

Foto: Softsolution

Zudem speichert der BowScanner alle Messdaten, die sich dann analysieren lassen, um Erkenntnisse darüber zu gewinnen, was die Wölbungen verursacht: Zum Beispiel kann die Datenanalyse zeigen, dass Wölbungen häufiger bei der Verarbeitung bestimmter Größen, Dicken oder Beschichtungen auftreten. Entsprechend lässt sich dann der Produktionslauf optimieren

Zudem können diese Daten bei Reklamationen als Beleg herangezogen werden. Der BowScanner benötigt sehr wenig Platz in der Produktionslinie und kann sogar in einen LineScanner integriert werden, der sowohl Defekterkennung (Kratzer, Einschlüsse, Kantenqualität, Maßkontrolle usw.) als auch Gesamtdurchbiegungsmessungen bei gleichem Platzbedarf bietet.

Der BowScanner

Speziell für Glasverarbeiter und -hersteller, die VSG und ESG fertigen, bietet der neue BowScanner eine gezielte Lösung zur Minimierung von Risiken und sorgt für mehr Produktionseffizienz, indem es die Gesamtkrümmung von Glas erkennt. Die dabei erhobenen Daten helfen bei der Ursachenerkennung, was eine Optimierung des Laminierprozesses unterstützt.

Der BowScanner lässt sich in bestehende LineScanner-Installationen integrieren oder als eigenständiges System einsetzen.