Bei den Glasveredlern wird es immer wichtiger, die Energiekosten in den Griff zu bekommen. Besonders bei den Glashärteanlagen ist der Energieverbrauch hoch und kann im Ofenbereich, wie auch beim Quench und bei der Kühlung nur unwesentlich gesenkt werden. Zum Erwärmen der Gläser auf Härtetemperatur ist bei allen ESG-Öfen der verschiedenen Hersteller in etwa die gleiche Energie erforderlich.

Unterschiede im Anschlusswert ergeben sich je- doch, wenn man die Aufheizzeit verlängert, d. h. mit weniger Energieeintrag arbeitet. Bei gleichen Zykluszeiten und Ofenbettgrößen ist auch der Anschlusswert sehr ähnlich.

Was aber hat einen großen Einfluss auf die Härtekosten pro m²? Hier haben zwei Faktoren eine wesentliche Bedeutung:

Bei manueller Härtebettbeladung entscheidet der Ofenführer was aufgelegt wird bzw. welche Scheiben auf den A- oder L-Gestellen bzw. Fächerwagen verfügbar sind.

Der Nutzungsgrad der Bettbeladung wird in vielen Fällen mit bis zu 65 % angegeben. In der Praxis liegen die Werte aber sehr oft weit darunter. Das kostet ungenützte Energie.

Entscheidend ist auch die Anzahl der Ofenbeschickungen pro Stunde und hier liegen die tatsächlichen Werte schon deutlich unter jenen, die eine Härteanlage technisch leisten kann.

Zusammengefasst lässt sich sagen, dass gute Vorspannöfen in vielen Fällen weit unter ihren technischen Möglichkeiten genutzt werden. Je geringer der Nutzungsgrad, also weniger Ofenzyklen, desto höher sind die Härtekosten pro m² Glas. Will ein Verarbeiter die Kosten beim Vorspannen senken, muss er pro Stunde mehr ESG fertigen.

Bild: Haselsteiner GmbH

Bild: Haselsteiner GmbH

Effektive Kombination aus Ofen und Be- und Entladesystem

Mit der Cooltemper Glashärteanlage „FireJet“ ist seit Jahren eine bewährte Glashärteanlage am Markt, die durch entscheidende Weiterentwicklungen und Optimierungen eine hervorragende Glasqualität produziert.

Die Anlage hat bei Float eine Aufheizzeit von 30 Sekunden pro mm Glasdicke und 40 Sekunden pro mm Glasdicke bei beschichteten Scheiben („soft coated“ Low-E Glas). Dadurch zeigt der Vorspannofen sehr gute Ergebnisse bei der Planität und beim Bruchbild der gehärteten Scheiben.

Die genannten Aufheizzeiten ermöglichen einen sehr hohen und kontinuierlichen Produktionsfluss bei verbesserter Glasqualität.

Zudem lassen sich im Ofen Float und weichbeschichtetes Glas von Bettbeladung zu Bettbeladung uneingeschränkt alternierend fahren: Das ausgereifte Heiz- und Konvektions-System der Anlage ermöglicht diesen einfachen Wechsel. Hersteller Cooltemper gibt drei Jahre Garantie auf

die Heizelemente bei einem „FireJet“ Härteofen.

Vollautomatische Beladung als Schlüssel der Kosten-Effizienz

Jeder „FireJet“-ESG-Ofen von Cooltemper ist standardmäßig mit einer Ofen-Oszillationslänge von 1200 bis 1600 mm, je nach Größe der Härteanlage, ausgestattet.

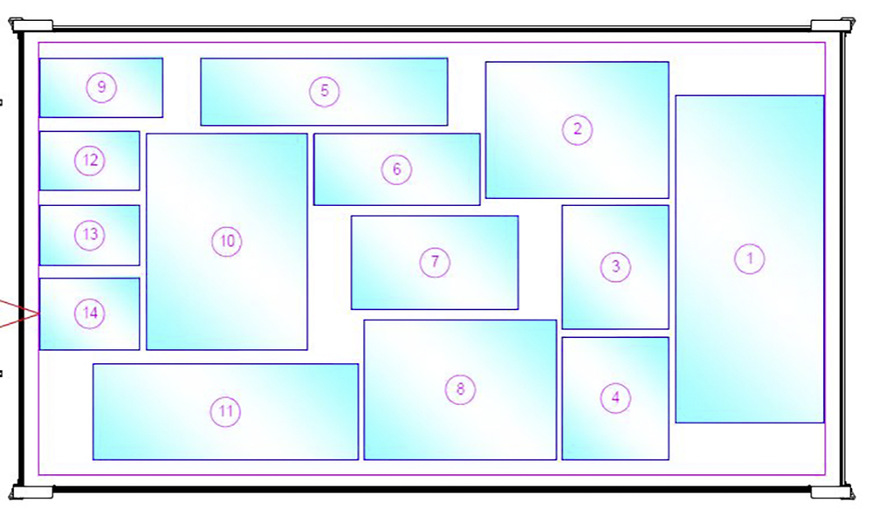

Um eine optimale Auslastung zu erreichen, lässt sich das Härtebett des Ofen mit einem vollautomatischen Belade- und Entladesystem der Haselsteiner GmbH erweitern: Diese ermöglicht auch bei individuellen Glasgrößen eine effiziente Verschachtelung der Gläser auf dem Härtebett, was den ESG-Ausstoß pro Stunde deutlich erhöht.

Das automatische Beladesystem wird aus einem Scheibenspeicher beschickt. Damit ist kein manuelles Glashandling, weder an der Einlaufseite, noch an der Auslaufseite notwendig (aber möglich, wenn erforderlich).

Somit kann durch Planung und Bereitstellen eines Scheiben-Puffers der Vorspannofen kontinuierlich beschickt werden. Dadurch kann eine Produktionsschicht wahlweise mit den großen oder kleinen Scheiben begonnen und effizient abgearbeitet werden. Ein nachgeschaltetes Sortiersystem stellt die Gläser für die Folgeprozesse wieder optimiert zusammen.

Entscheidende Merkmale sind:

Besonders von Vorteil ist, dass der Verarbeiter seinen ESG-Ofen durch die vollautomatische Haselsteiner Härtebett-Beladung nicht nur platzoptimiert belegen, sondern auch kontinuierlich beschicken und entladen kann. Das ermöglicht zusätzliche Ofen-Beladungen pro Stunde, was dann die Kosten pro Quadratmeter ESG senkt.

Deutlich gesenkter CO2-Ausstoß

Aber nicht nur die höhere Produktivität pro Härteanlage erwirtschaftet eine bessere Rendite für den Glasveredler, sondern auch durch die Reduzierung der Anzahl der zu fahrenden Arbeitsschichten.

Weniger Produktionsschichten bedeuten wiederum geringere Energiekosten und reduzieren signifikant den CO2 Ausstoß. Ein Kriterium, das bei künftigen Verschärfungen der Regelwerke (CO2-Abgabe) sehr positiv ins Gewicht fallen wird.

Zusammenfassend lässt sich sagen, dass die Glasveredler mit einer Optimierung ihres ESG-Prozesses nicht nur die eigenen Gewinne erhöhen können, sondern auch einen wesentlichen Beitrag zur Senkung der Klimaerwärmung leisten.

Hubert Haselsteiner

Bild: Haselsteiner GmbH