Um individuelle Kunden-Anforderungen optimal umsetzen zu können, hat Lisec ein modulares Verbundglas-Zuschnitt System unter Einbindung der VSL-A entwickelt, das Schritt für Schritt an den jeweiligen Bedarf angepasst und erweitert werden kann.

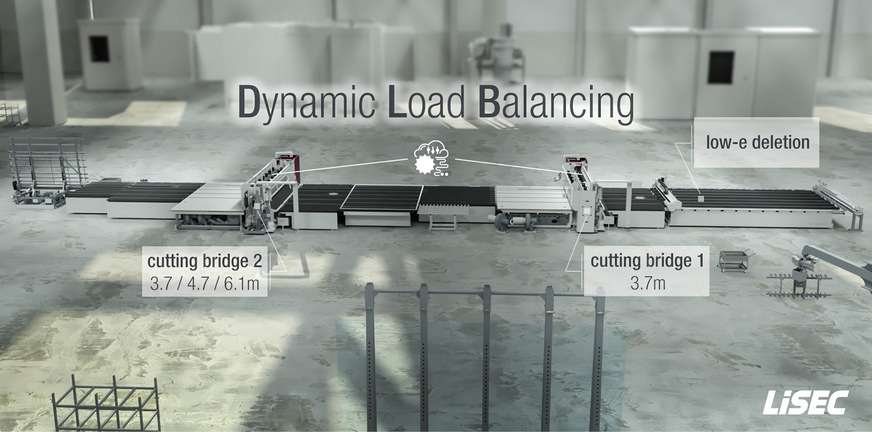

Bei der finalen Ausbaustufe lassen sich zwei VSL-A Anlagen hintereinander kombinieren, um am zweiten VSL-A Tandem Glas gleichzeitig zuzuschneiden.

Zusammen mit der intelligenten, dynamischen Auslastungssteuerung (Dynamic Load Balancing) lässt sich damit ein Ausstoß von bis zu 140 fertig geschnittener Scheiben pro Stunde erreichen, so die Entwickler. Zudem wurden in den letzten zwei Jahren weitreichende Weiterentwicklungen bei der VSL-A Produktionssteuerungslogik und im Engineering umgesetzt.

Das Ergebnis ist ein fast mannlosen Zuschnitt von Verbundglas, bei gleichzeitig hohem Durchsatz und optimierter Schnittqualität, so die Auskunft von Daniel Schörghuber, Lisec-Produktmanager für den Glaszuschnitt: „Entwicklung der VSL-A Schneidetechnologie Rechnung trägt u. a. dem steigenden Anteil an Verbundglas bei der Isolierglas-Fertigung Rechnung, denn damit werden höhere Ausstoßzahlen in kürzerer Zeit, bei reduziertem Verschnitt möglich. Weiter sind wir beim Datenabgleich mit unseren Kunden zu einen interessanten Ergebnis gekommen: Ein Glaslager versorgt i.d.R. zwei bis maximal drei Schneidelinien. Platz für Erweiterungen ist in der Breite, ohne bauliche Erweiterung der Produktionshalle, nicht möglich.“

Um die Kapazität dennoch zu steigern, muss der Automatisierungsgrad erhöht werden. Dabei gilt es, eine hohe kontinuierliche Qualität zu gewährleisten, bei minimiertem Personalaufwand, Stichwort Fachkräftemangel.

Mit den VSL-A Systemlösungen hat Lisec einen weiteren Schritt in Richtung einer vollautomatischen Anlage getätigt. Hierbei werde die Steigerung der Schneidekapazität bei VSG durch ein modulares Konzept auf Basis der VSL-A Technologie sichergestellt.

Daniel Schörghuber: „Das Zuschnittkonzept beginnt mit einem automatischen Glaslager in Kombination mit einer Randentschichtung und die Entfernung des VSG-Folienüberstands und dem ersten VSL-A Zuschnitt mit Transportriemen. Danach kann man abhängig von der Produktionsmenge und der Produktvielfalt zwischen zwei unterschiedlichen Varianten auswählen.

Mannlose Fertigung: Das VSG wird vollautomatisch geschnitten, gebrochen und getrennt. Die Drehung und weitere Zuführung erfolgt ohne Bedienereingriff. Fertig zugeschnittenes Verbundglas wird konstant bereitgestellt. VSG just in time: Schneiden unabhängig von Bediener- und Umgebungseinflüssen sind das Ergebnis.

Foto: Lisec

Was will „Verarbeiter A“?

Beispiel: „Verarbeiter A“, hat eine hohe Varianz in seinem Produktmix (X-Y-Z Schnitte). Wenn er seiner bestehenden VSL-A Zuschnittanlage eine weitere VSL-A in Linie nachschaltet, kann er (ohne Tandem) einen Ausstoß bis zu 75 Scheiben pro Stunde erreichen, und das vollautomatisch.

Hier spielt die optimierte, dynamische Auslastung der beiden VSL-A eine große Rolle. Zudem wurden neue Bedienmodi entwickelt, zwischen welchen er jederzeit wählen kann: Sport- bzw. Komfortmodus.

Im Komfortmodus produziert die Anlage kontinuierlich und fast mannlos fertig geschnittene Gläser am Fließband. Im Sportmodus kann zusätzliche Produktionskapazität verfügbar gemacht werden. Hier unterstützt der Bediener die Anlage beim Trennen von Resten, was nochmals den Ausstoß erhöht. Gerade bei Produktionsspitzen bietet das Vorteile.

Und was macht „Verarbeiter B“?

„Verarbeiter „B“, produziert vielfach gleiche Produkte (X-Y-Schnitte). Er kann mit einer VSL-A Anlage in Tandem-Ausführung mit einer Stückzahl von bis zu 140 Scheiben pro Stunde kalkulieren. Im Tandem-Modus können an der zweiten VSL-A zwei Scheiben gleichzeitig vollautomatisch geschnitten werden. Schörghuber: „Diese Lösung übertrifft alle bisherigen Ausstoßzahlen und stellt wohl die schnellste VSG-Zuschnittanlage am Markt dar, insbesondere für Serienformate.

Und Daniel Schörghuber weiter: „Besonders wichtig war uns bei der Entwicklung von zwei hintereinander angeordneten VSG-Schneidebrücken des Typs VSL-A, dass diese bestmöglich und intelligent ausgelastet sind, um in Summe den Ausstoß zu maximieren und den Verschnitt zu reduzieren. Erreicht haben wir das durch eine gemeinsame dynamische Produktionssteuerung, die – abhängig von der jeweiligen Optimierung – die Prozesse an den Verbundglas-Schneidebrücken dynamisch verteilt.

Durch diese dynamische Auslastungsplanung „Dynamic Load Balancing“ (DLB) werden beide Brücken optimal ausgelastet. Das reduziert die Durchlaufzeit pro Optimierung und steigert den Ausstoß der gefertigten Stück pro Stunde.

Vorteile der hintereinander angeordnete VSL-Schneidebrücken

Daniel Schörghuber: „Die zum Einsatz kommenden VSL-A Schneidebrücken weisen eine sehr hohe mechanische Stabilität auf und bilden so die Basis für genaue Zuschnitt-Ergebnisse.

Die erste VSL-A Anlage schneidet wahlweise den Randanschnitt vorne bis mind. 20 mm und entsorgt diesen automatisiert in den Container.

Nun folgt der Zuschnitt der X- Traveren, welche von der VSL-A mit der integrierten Drehfunktion um 90° ohne Bedienereingriff präzise gedreht werden. Der Y-Rest an der Hinterkante der Travere wird automatisch entfernt und entsorgt.

Foto: Lisec