International haben nicht zuletzt veränderte Sicherheitsvorschriften (DIN 18001) zu diesem Bedarf geführt. Zusätzlich treibender Faktor ist der zunehmende Einsatz von Glas für funktionelle und architektonische Zwecke im vollständig sichtbaren Bereich wie Geländer und Abtrennungen, so dass auch die Ansprüche an die Kantenqualität eine noch höhere Bedeutung gewonnen haben.

Um die neuen Glasmengen bearbeiten zu können, haben nahezu alle Hersteller ihre Schneidsysteme für VSG mehrfach überarbeitet und durch mehr Automation und stärker ineinandergreifende Abläufe optimiert. Die Produktivität der Anlagen konnte auf diese Weise gesteigert werden. Das größte Hindernis bei den Anstrengungen um kürzere Bearbeitungszeiten bestand jedoch in den physikalischen Eigenschaften der verbindenden Folie.

Foto: Hegla

Foto: Hegla

Damit der Schneidprozess nach dem Ritzen und Brechen abgeschlossen werden kann, muss diese zeitaufwendig auf die Transformationstemperatur erhitzt, dann auseinandergezogen und schließlich getrennt werden.

Bislang erfolgt diese Erwärmung anbieterübergreifend durch Infrarotstrahler und führt zu vergleichbaren Bearbeitungszeiten. Ein neues Heizsystem bietet nun die Möglichkeit, die bisherigen Restriktionen zu überwinden.

So erhitzt der Laser die VSG-Folie

Mit der Laserdiodenheizung haben die Hegla, die Hegla boraident und die Jenoptik gemeinsam ein Verfahren entwickelt, welches kürzere Bearbeitungszeiten realisiert.

„Wir können durch die fokussierte Wärmeeinbringung der Laserdioden den gesamten Schneidprozess deutlich beschleunigen und die Produktivität um 20 Prozent und mehr steigern“, beschreibt Hegla Geschäftsführer Bernhard Hötger das Prinzip. „Damit erhöht sich bei gleicher Mitarbeiterzahl und Produktionsfläche die Anzahl der Schnitte, so dass mehr Durchsatz entsteht“.

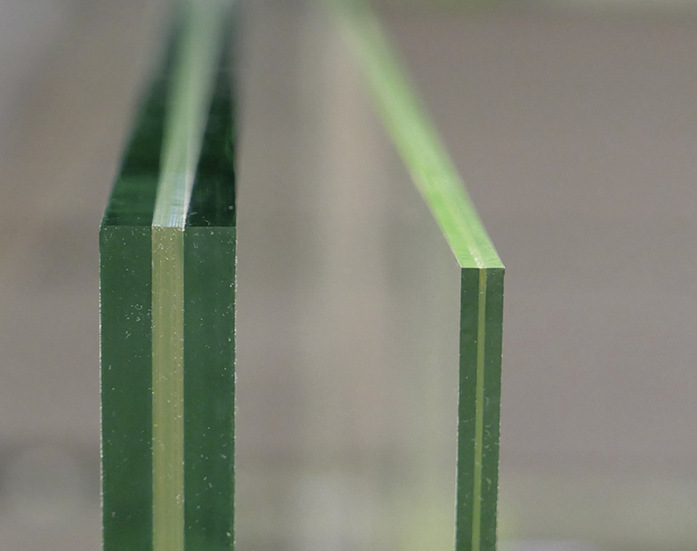

Die Heizenergie wird durch den Laser gebündelt und mit deutlich geringerer Streuung als bisher eingebracht. In Folge wird nur die Folie in der Ritzkontur erwärmt, der umliegende Bereich bleibt kalt. Neben der schnelleren Bearbeitungszeit hat dies einen positiven Effekt auf die sonst erforderliche Wartezeit vor nachfolgenden Schnitten. Das Glas muss nicht erst abkühlen und kann direkt weiterbearbeitet werden.

Untersuchungen des Fraunhofer Instituts haben weiter nachgewiesen, dass die präzise Erhitzung der Ritzkontur sich auch positiv auf die Kantenqualität des Glasverbunds auswirkt. „Die Folie und die Scheibe bleiben außerhalb der Kontur kühl, so dass die Gefahr einer späteren Delamination systematisch auf ein Minimum reduziert wird“, so Bernhard Hötger. „Beim Auseinanderziehen des Glases wird nur die erwärmte Folie im Schnitt gedehnt. Die Gefahr einer optischen Irritation im Randbereich der zugeschnittenen Gläser ist damit auf ein Minimum reduziert“. Vor allem bei Gläsern im vollständig sichtbaren Bereich kann dies einen Qualitätsvorteil bedeuten.

Je dicker der Glasverbund und die Folie ist, umso mehr zeigt sich das technische Potential der Laserdiodenheizung. Der Laser schwächt beim Durchtritt viel weniger ab als bei der konventionellen Heiztechnik. Während die Folie einerseits schneller auf Temperatur ist und zeitsparend getrennt werden kann, ist der umliegende Scheibenbereich kalt und erfüllt damit die Bedingungen für eine gute Kantenqualität.

Kurze Heizzeit, gute Energiebilanz

Positiver Nebeneffekt der Laserdiodenheizung ist der reduzierte Energiebedarf für den Erwärmungsprozess. Die Diodenleiste ist zweigeteilt und wird jeweils entsprechend der Schnittlänge aktiviert. Die kürzere Einschaltdauer und die gebündelte Einbringung der Wärme in die Folie führen insgesamt zu einem geringen Energiebedarf. Als nachhaltig erweist sich die Technik auch durch die Lebensdauer. Die Laserdiodenleiste kann 15 Jahre im Zweischichtbetrieb ihre Leistung erbringen und damit die Heizröhren um ein Vielfaches überdauern.

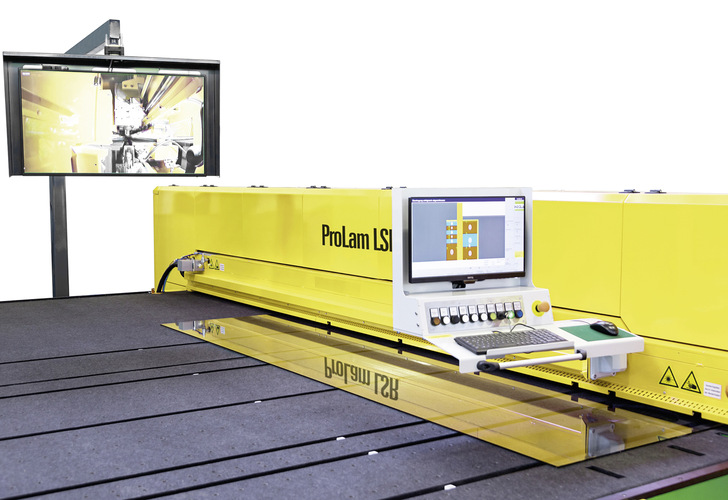

Die Laserdiodenheizung ist nun industrietauglicher Bestandteil der Schneidanlage ProLam LSR, die auch in Linienverbünden mit weiteren Anlagen kombiniert werden kann. Abhängig vom Baujahr, kann die LSR-Technik bei bestehenden Anlagen nachgerüstet werden.

Foto: Hegla