Die Digitalisierung des Vorspannprozesses umfasst bei Glaston nun auch Innovationen wie die Online-Bruchbild-Vorhersage für jedes vorgespannte Glas sowie die Erkennung von White Haze durch künstliche Intelligenz (KI). Zudem minimiert ein neuer Autopilot für den Vorspannprozess die vom Bediener nötigen Eingaben und erlaubt eine Prozesssteuerung ohne Parameter. Durch die Nutzung von künstlicher Intelligenz lasse sich eine bessere Bettauslastung erzielen, eine verbesserte Energieeffizienz, reproduzierbare ESG-Qualität sowie eine verbesserte Betriebssicherheit. Zudem können die neuen Anlagen ihre eigene (vorbeugende) Wartung durchführen und bei Bedarf Ersatzteile vorschlagen.

So erleichtert Glaston das Glas-Laminieren

Die ProL-Vollkonvektions-Technologie für die Laminierprozesse von Glaston will neue Maßstäbe setzen bei Qualität, Ertrag und den Verarbeitungsmöglichkeiten. Mit dem neuen Autopilot-Laminierverfahren lerne der Ofen selbstständig auf die optimierte Weise zu arbeiten, so dass der Bediener keine manuellen Einstellungen mehr vornehmen müsse. Gerade hinsichtlich der mehr und mehr geforderten strukturellen VSG-Zwischenlagen hat Glaston eine neue Konvektionssteuerung für den Laminierprozeß eingeführt, die ein deutlich größeres Betriebsfenster für selbst komplexe Laminate bietet.

Glaston

Kantenbearbeitung mit dem neuen Multi‘Arriser

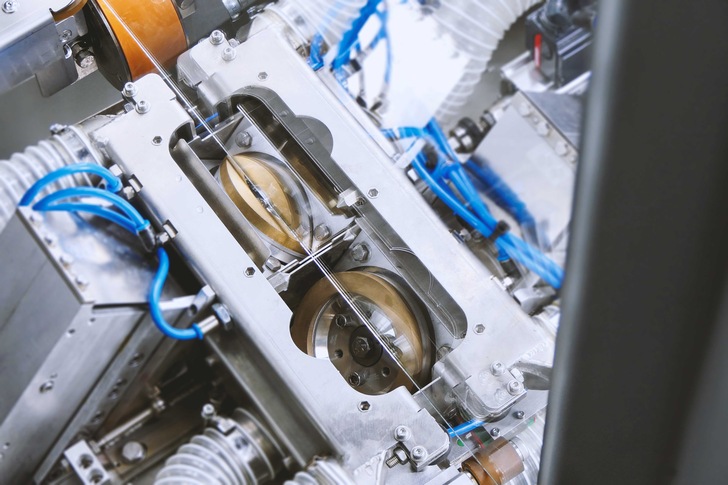

Mit dem neuen Kantensäumautomat Multi‘Arriser stellt Glaston weiter eine schnelle und bedienerfreundliche Lösung für hochwertig Glaskanten vor. Die Schleifscheiben der Anlage passen sich individuell an unterschiedliche Kantengeometrien von Rechteck- und Formgläsern an.

Die neue Schleifscheiben-Technologie besitze eine 5-10 mal längere Lebensdauer als Standard-Systeme. Ein Schleifscheibe kann für mehrere Funktionen verwendet werden: Kantenbearbeitung, Säumen und Eckenschliff. Die Scheiben werden beim Multi‘Arriser mit einer maximalen Geschwindigkeit von 60 m/min bearbeitet, was ihn zur schnellsten Einkopfmaschine weltweit macht., so die Entwickler. Zudem lasse sich hochwertiges Low-E-Glas ohne Kontakt zur beschichteten Oberfläche bearbeiten.

TPS für Isolierglas

Weiter zeigt der Hersteller in Mailand seine jüngsten Anwendungen für TPS (Thermo Plastic Spacer)-Technologie, die den höchsten Mulit‘Arriser Anforderungen gerecht werden.

Ein großer Vorteil von TPS ist seine Produktionsflexibilität. Durch das direkte Aufbringen des Thermo Plastic Spacers auf die Glasscheibe werden die Prozesse für ISO-Hersteller deutlich vereinfacht. Mit verschiedenen TPS IG-Produktionslinien kann der gesamte Produktionsmix auf einer Anlage hergestellt werden - von individuell konfigurierbaren Lösungen über schnelle Systemlösungen mit kürzesten Taktzeiten bis hin zu Maxi-Size-Lösungen für Glasgrößen bis zu 9 m Länge.

Vitrum: Halle 22, Stand E17-F20 21.