Seit über 60 Jahren ist die Glas Berger GmbH aus Viehdorf (A) auf Interieurglas spezialisiert sowie auf gebogene Sicherheitsgläser. 30 Mitarbeiter fertigen auf 4000m² Produktionsfläche vielseitige Glasprojekte. Das Portfolio des Unternehmens, das heute in dritter Generation von Erwin Berger geleitet wird, umfasst Konstruktion bis zur Montage alle Arbeits- und Veredlungsschritte.

Die vor rund 20 Jahren registrierte Marke B|Safe steht für Berger Sicherheitsglas, die Marke Bent (gebogenes) Glas, sind Kernkompetenzen im Angebot des Veredlers.

Geschäftsführer Erwin Berger: „Unser Betrieb ist als Einschichtbetrieb ausgelegt und wir verarbeiten pro Jahr rund 40.000 m² Glas. Unser Hauptfokus liegt auf hochwertigem Glas für Innenräume, dazu kommen Vordächer, Brüstungsgeländer (auch mit integrierten PV-Zellen) und im Außenbereich gläserne Gartenzäune, die für uns immer wichtiger werden. Wir haben schon zahlreiche Sonderprojekte umgesetzt, einige davon im Ausland. Hier profitieren wir von unserem umfangreichen Knowhow in der Glasveredlung, unserer Experimentierfreude und unserem breit gefächerten Maschinenpark.“

Kurze Durchlaufzeiten für Just-in-Time Lieferung

Vor etwa 15 Jahren hat Erwin Berger mit KVP begonnen und die Produktion auf Just-in-Time Lieferung ausgelegt. „Der Durchlauf einer Bestellung liegt bei uns im Durchschnitt zwischen 24 und 72 Stunden, d.h. mit allen Bearbeitungen, inklusive Ausfräsungen sowie Lasern, Lackieren, Bedrucken, Folieren, Verkleben, thermischem Vorspannen und Laminieren.“

Zum Schleifen, Polieren und für Ausschnitte wurde bis vor kurzem eine horizontale Schleifanlage mit 4 Köpfen und einem anschließenden Bohr- und Fräszentrum eingesetzt. „Diese Anlage konnte zwar 4 Seiten parallel und somit sehr schnell schleifen, doch waren das Bohren und das Fräsen ein Engpass. Aufgrund der aufwändigen Wartung und des hohen Platzbedarfs der Linie wollten wir uns neu orientieren,“ so Erwin Berger.

Vor diesem Hintergrund investierte der Betrieb in ein proHD Glasbearbeitungszentrum von systron (www.systron.at), inklusive Wasserstrahl.

Erwin Berger weiter: „Unsere Idee war ein vollautomatisches Schleif- und Bearbeitungszentrum mit wenig Instandhaltungs- und Wartungsaufwand, das leicht bedienbar ist. Zudem musste der Service sowie Support schnell und professionell erfolgen. Das alles haben wir bei systron gefunden.“

Der Pufferspeicher als Impulsgeber

Der Wunsch und das Ziel von Erwin Berger war es, mit der proHD in einer Schicht einen vielfältigen Produktmix aus bis zu 150 Gläsern umsetzen zu können. Um eine durchgehende, zügige Produktion zu gewährleisten, hat er neben dem Bearbeitungszentrum zudem in einen systron Glasspeicher investiert.

Hierbei sorgen Puffer (ein- und auslaufend) für die automatische Be- und Entladung der systron Anlage. Der Speicher wird am Ende der Schicht vom Maschinenbediener nochmals befüllt und kann dann mannlos weiterarbeiten, z.B. über Mittag oder nach Feierabend.

„Dieser Pufferspeicher ist für uns ein großer Vorteil. Die Anlage läuft in der Mittagspause weiter, der proHD Bediener kann immer wieder bei anderen Anlagen aushelfen und wenn er nach Hause geht, wird noch eine Drittel Schicht bedienerlos gefahren.“

Für die mannlose Schicht werde hauptsächlich komplexere Scheiben gepuffert, beispielsweise Duschtüren mit mehreren Ausschnitten,“ erklärt der Geschäftsführer den effizienten Einsatz von Mitarbeitern und Anlage.

Auf die Rentabilität angesprochen ergänzt er: „Wenn sich die wirtschaftliche Lage nicht dramatisch verändert, rechnet sich die Anlage in den nächsten drei Jahren.“

„Ohne Wasserstrahlschneiden geht es bei uns nicht mehr“

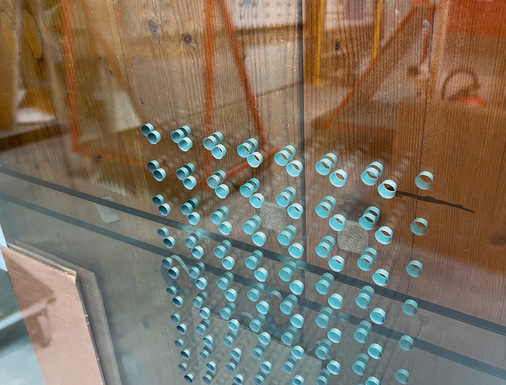

Die Möglichkeit, Glasausschnitte mit einem Wasserstrahl zu fertigen, war neu für Berger: „Wasserstrahlschneiden ist eine überaus flexible und schonende Art, Glas zu schneiden. Man kann Radien mit nur 2 mm schneiden und die Qualität ist sehr gut. Man muss nichts mehr säumen, da der Wasserstrahlschnitt so spannungsfrei ist. Der Fräser bringt viel mehr Spannung und Mikrorisse in das Glas, da kann man nicht direkt härten. Dazu kommt, die Wartung der Wasserstrahleinheit ist überschaubar, die Düsen muss man immer wieder warten, aber im Verhältnis zu den Bohrern, ist das zu vernachlässigen. Um es auf den Punkt zu bringen: Ohne Wasserstrahlschneiden geht es heute bei uns nicht mehr.“

Bei einer Unternehmensgröße und einem Produktmix wie ihn Glas Berger heute hat, ist Automatisierung nicht immer einfach, so der Geschäftsführer: „Bei uns sind alle Produkte so unterschiedlich, und sehr viele Anfragen sind sehr individuell. Mit dem systron Bearbeitungszentrum können wir unsere Trümpfe ausspielen. Dabei ist Automatisieren für uns ein wichtiges Thema, vor allem manuelles Heben und Maschinenbestücken sollen raus aus dem Fertigungslauf. Wir denken bereits an eine vollautomatische Zuschnitt-Entladung, am besten mit direkter Einspeisung in den systron Speicher. Mal sehen, was sich die Maschinenhersteller für diese Anforderungen einfallen lassen,“ zeigt sich Erwin Berger gespannt auf kommende Maschinen-Innovationen.