In den ersten beiden Teilen unserer Serie zur Automation und Digitalisierung hat der Hegla-Hanic Geschäftsführer Dr. Jan Schäpers eine Reihe von Möglichkeiten zur Analyse sowie bewährte Maßnahmen zur Optimierung vorgestellt. Wie in Zukunft weitere digitale Ausbaustufen und künstliche Intelligenz einen Glasbetrieb unterstützen können, erläutert Dr. Schäpers nun im dritten und letzten Teil der Serie.

Mit dem übergreifenden Check-Up der Produktion wurden zunächst die Verbesserungspotentiale und Schwachstellen einer bestehenden Fertigung identifiziert und dann schrittweise abgearbeitet. Im Idealfall ist dabei ein vitales System entstanden, das auf wechselnde Anforderungen durch mehr Flexibilität, Transparenz und einen hohen Integrationsgrad dynamisch reagieren kann: Die Maschinen sind in die Software eingebunden und vernetzt, die Abläufe in der Produktionsplanungs-Software definiert sowie das ERP, PPS, MES und die umgebenden Prozesse angepasst.

„Durch die Umsetzung dieser Schritte werden neben der höheren Dynamik zwei weitere Effekte erzielt. Einerseits reduzieren sich die Stillstands- und Übergabezeiten bei gleichzeitiger Verringerung von Fehlern bei der Datenübertragung. Andererseits werden mit den Optimierungen freie Kapazitäten im Gesamtsystem sichtbar und nachvollziehbar“, erklärt Dr. Schäpers. „Mit dieser Transparenz wird es möglich, die Auslastung und die Produktivität der Maschinen nachhaltig zu erhöhen“.

Digitale Wertschöpfungskette als vernetzter Prozess

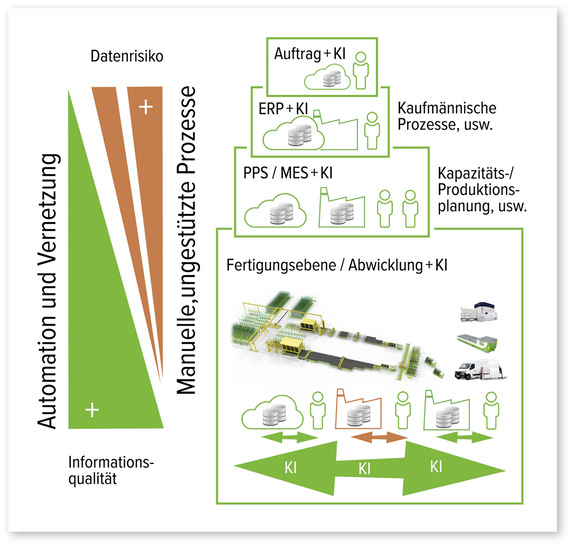

Üblicherweise ist die digitale Wertschöpfungskette in einem glasverarbeitenden Betrieb im Top-Down-Prinzip organisiert. Die Aufträge werden im ERP erfasst, vom PPS in die Produktionsschritte zerlegt, prozessweise optimiert und automatisch oder auf manuelle Anforderung an die Anlage übergeben.

Durch eine Umkehrung der Prozesslogik und eine Gesamtoptimierung der Bearbeitungsschritte können in zukünftigen digitalen Ausbaustufen noch weitere Potentiale für eine effizientere Produktion gehoben werden.

Jan Schäpers: „Wird die Maschine vom passiven Daten-Empfänger zum aktiven Teilnehmer aufgewertet, kann diese den aktuellen Produktionsstand an das PPS zurückmelden und unter anderem weitere Aufträge selbstständig abrufen.“ Und Dr. Schäpers weiter: „Interessant ist dies jeweils dann, wenn eine Bearbeitung deutlich schneller als geplant abgeschlossen ist oder Verzögerungen eingetreten sind, die sich auf nachfolgende Prozessschritte auswirken“.

Durch die aktive Statusmeldung erhält die Produktionsplanungssoftware zusätzliche Daten, welche für die Tages- und Kapazitätsplanung von großer Bedeutung sein können. Zunächst erhält der Fertigungsleiter damit einen besseren Überblick über den realen Ist-Stand.

Umplanungen sind auf Grundlage dieser Informationen besser einschätzbar und ein Rückstand ist sofort erkannt. In der Zukunft wird nach Ansicht des Software-Experten bei diesem Prozess eine KI unterstützen oder diesen vollständig übernehmen.

Im Fall einer Verzögerung erfolgt eine Neuoptimierung der Produktionsplanung. Ein zu den jeweiligen Bearbeitungsschritten passender Auftrag wird dann in eine sich ergebende Lücke vorgezogen oder die Folge so verändert, dass ein drohender Lieferverzug verhindert wird.

Zusätzliche Optimierung für den Zuschnitt

Erste Entwicklungsschritte in Richtung KI und softwaregestützte Verbesserung sind bereits abgeschlossen. Das MES der Hegla-Hanic kann beispielsweise durch ein Add-on erweitert werden, welches alle nachfolgenden Aufträge aus dem PPS zur kontinuierlichen Abarbeitung ohne manuellen Abruf bereitstellt.

Als zusätzliches Feature verfügt die Software über eine eigene Optimierung auf Tischebene. Wenn z. B. eine Bruchscheibe nachzufertigen ist oder ein neuer Auftrag im ERP zu einem verringerten Verschnitt führen würde, erfolgt eine automatische Überarbeitung, die je nach Konfiguration mehrere Lose umfasst.

In der Endausbaustufe der Zukunft wird die Produktion im Pull-Prinzip und nicht mehr als Top-Down gesteuert. Die Planung erfolgt dann in der Produktionsplanungssoftware und KI-gestützt rekursiv vom Fertigungsende aus. Unter Berücksichtigung der Liefertermine, der angestrebten Verschnittquote und der Anlagenverfügbarkeit werden die einzelnen Bearbeitungsschritte so optimiert und kontinuierlich angepasst, dass die einzelnen Planziele erreicht werden.

Durch ein Tracken an den verschiedenen Stationen der Wertschöpfungskette werden weitere Informationen gewonnen. „Mit jedem Scan idealerweise vor und nach einem Prozessschritt erhält die Software zusätzliche Daten, die unter anderem zur Anpassung der Vorgabezeiten an den Maschinen genutzt werden“, erklärt der Geschäftsführer. „Für die Kapazitäts- und Produktionsplanung werden zugleich übergreifende Informationen erzeugt, die zu einer realistischen Gesamtübersicht führen“.

Qualitätssteigerung leicht gemacht

Zusätzliche Sensorik, Kameras und Glasverfolgung erweitern in weiteren Ausbaustufen die Möglichkeiten zur Qualitätsüberwachung und Verbesserung der Produkte. Beispielsweise am Zuschnitttisch werden dann zugeordnet zur jeweiligen Glas ID die geometrischen Abmessungen, der Schneiddruck, der Schneidradtyp und die Schneidgeschwindigkeit gespeichert.

Mit einer Kameraaufnahme oder anderem technischen Equipment wird das erzielte Ergebnis dokumentiert, durch eine KI ausgewertet und eine mögliche Anpassung des Schneiddrucks oder der Geschwindigkeit für entsprechende Folgeschnitte hinterlegt.

Künstliche Intelligenz für Verkauf und Marketing

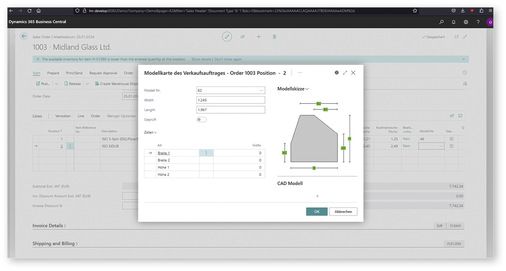

Zusammenhänge erkennen und Vorschläge erarbeiten – falls vom Kunden gewünscht unterstützt künstliche Intelligenz in der nahen Zukunft auch im Marketing, im Vertrieb und in der Verwaltung. „In unserem neuen ERP kann eine KI aktiviert werden, die Auftragsdaten auswertet und die erkannten Ergebnisse darstellt“, so Dr. Schäpers. Auf diese Weise sind Produkt- und Nachfragetrends frühzeitig sichtbar und stehen als Erkenntnis beispielsweise für Vorkehrungen bei der Materialbereitstellung bereit.

Dr. Schäpers: „Tatsächlich sind die Möglichkeiten so weitgehend, dass die KI je nach Kundenwunsch auch die Auslastung im ERP und der Kapazitätsplanung überwachen kann und fallweise Marketing- und Verkaufsaktionen vorschlägt“, erklärt der langjährige Softwareexperte.

Wahlweise folgen daraus Vorschläge zur Anpassung von Verkaufspreisen im Webshop, um den Verkauf zu erhöhen. Alternativ unterstützt die KI bei der Erstellung eines Aktionsmailings, das als Marketing- und Vertriebsaktion an die Kunden versendet wird.

„Das Tempo des Wandels hat sich in der glasverarbeitenden Industrie in den letzten Jahren in immer schnelleren Zyklen erhöht“, resümiert der Hegla-Hanic Geschäftsführer, „doch im Wesentlichen sind die Entwicklungslinien in der Glasbranche gleichgeblieben“.

Automation und Vernetzung haben sich auf ein immer höheres Niveau weiterentwickelt und zusätzlichen Wandel erzeugt. „Durch einen regelmäßigen Check-Up einer Produktion und die übergreifende Einbeziehung aller Teile der Wertschöpfungskette eines Betriebs kann dieser über Jahre in veränderlichen Märkten dynamisch und flexibel reagieren“, so Jan Schäpers.