Die erste gute Nachricht vorweg: Die Digitalisierung kann an jedem Punkt der Wertschöpfungskette starten, und das für neue und bestehende Anlagen. Der Start kann dann den Blick weiten für einen ganzheitlichen Ansatz, der Produktdesign, das Prozess- und Anlagendesign, Engineering und Inbetriebnahme sowie Betrieb und auch Services integriert.

Wem im Kleinen das Prinzip einleuchtet, wie sich virtuelle und reale Welt gegenseitig befruchten, der erkennt leicht den Nutzen eines vollständig digitalen Betriebs, in dem alle Geschäftsprozesse integriert und digitalisiert sind.

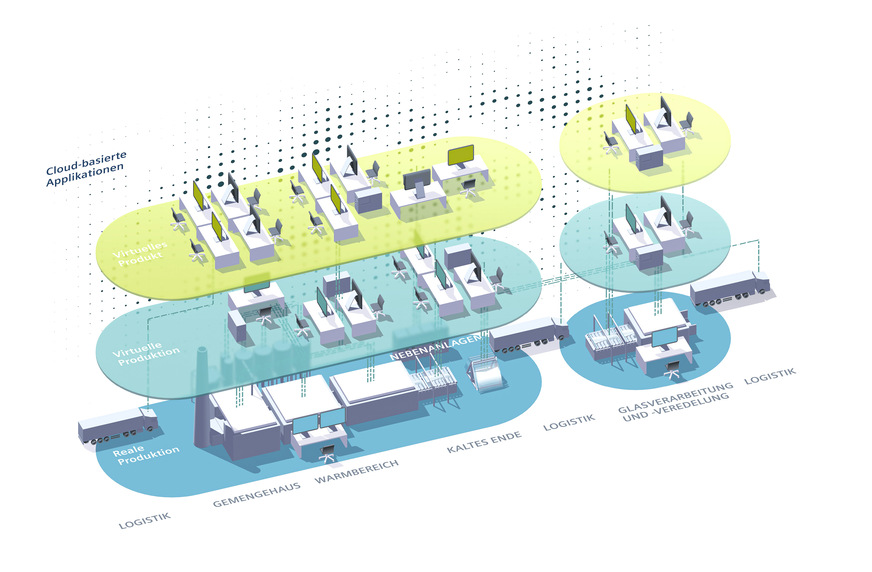

Das Grundprinzip basiert auf dem durchgängigen Konzept des vielzitierten digitalen Zwillings, der aus drei Ausprägungen besteht: dem digitalen Zwilling von Produkt, Produktion und Performance. In der Glasindustrie hat man es konkret mit den digitalen Zwillingen von Produkt-, Prozess- und Anlagendesign, dem digitalen Zwilling rund um Engineering und Inbetriebnahme und dem digitalen Zwilling der laufenden Glasproduktion zu tun.

Der digitale Zwilling dient den Glasherstellern sowie den Anlagen- und Maschinenbauern also dazu, durch die richtige Infrastruktur (Hardware, Software, Kommunikation, Sicherheit und Services) eine in sich geschlossene Verbindung zwischen der virtuellen und der realen Produktion herzustellen.

Diese Verbindung ermöglicht es, mit dem Performance-Zwilling der realen Produktion die virtuelle Produktion zu optimieren. Nach erfolgreicher Simulation und Umsetzung dieser Optimierungsszenarien beginnt der Kreislauf von vorne.

„Ziel dieser Entwicklung ist ein geschlossener Kreislauf, der die virtuelle Welt der Produktentwicklung und Produktionsplanung mit der physischen Welt der Produktionssystem- und Produktperformance verbindet“, erläutert Tobias Wachtmann, seit Anfang Juni 2020 neuer Head of Vertical Glass & Solar bei Siemens.

So funktioniert der digitale Zwilling

Bei Greenfield-Anlagen entsteht die virtuelle Produktion schon in der Phase des Prozess- und Anlagendesigns, wenn es um Design, die Simulation und das Engineering der Anlagen geht. Auf Basis von Kollaborationsplattformen und mit vollständiger Datenintegration vom Design bis hin zur Inbetriebnahme lässt sich automatisch ein digitaler Zwilling der Anlage inklusive der Automatisierung erzeugen. Dieser lässt sich mit minimalem Aufwand in der realen Produktion verwenden, was Engineering-Aufwand spart und die Zeit bis zum Produktionsbeginn senkt.

Dasselbe gilt auch für das Maschinendesign, sodass Maschinenbauer sowohl in frühen Phasen Glashersteller durch virtuelle Zwillinge unterstützen können, als auch bei der virtuellen Inbetriebnahme und im laufenden Betrieb.

Digitale Zwillinge erlauben zudem, in kürzerer Zeit bessere Glasprodukte zu entwickeln und steigern zudem die Effizienz des Designs, da sich dieses mit mehr Konfigurationen durchspielen und testen lässt, als es sonst möglich wäre.

In der realen Welt stellen Prozessleitsysteme und Manufacturing Operations Management (MOM) sicher, dass die Produktion zuverlässig läuft. Sie unterstützen auch bei der Erfassung relevanter Daten, um einen digitalen Zwilling der Performance zu erzeugen. Dieser Performance-Zwilling wird anhand der realen Produktionssysteme erzeugt und mit IoT-Daten angereichert. Dies erlaubt, die Produktion zu optimieren und kritische Betriebsmittel zu warten.

Bei bestehenden Anlagen sind Hard- und Software sowie Prozesse bereits vorhanden, teilweise seit Jahrzehnten. Dennoch lassen sich auch hier die Vorteile des digitalen Zwillings nutzen, um die Prozesse und Betriebsmittel zu optimieren.

Mit einem digitalen Zwilling einer existierenden Glasanlage werden in der Anlage Informationssilos abgebaut und sichergestellt, dass Aktivitäten zur Modernisierung und Wartung auf Basis der aktuellen Dokumentation und relevanter Betriebsdaten der Anlage erfolgen, um Suchzeiten und Fehler deutlich zu reduzieren.

Mit integrierten Arbeitsabläufen lässt sich der einmal erzeugte digitale Zwilling über die verbleibende Lebensdauer der Anlage hinweg aktuell halten – der Kreislauf zwischen virtueller und realer Produktion kann damit immer geschlossen werden.

Das alles und die Simulation von Optimierungsszenarien oder zukünftiger Anlagendesigns unterstützt Glasverarebiter darin, die Leistung ihrer Anlagen zu optimieren und ihre Lieferketten optimal zu integrieren. Denn auf Basis einer durchgängigen Kollaborationsplattform lassen sich auch Zulieferer und Intralogistik integrieren.

Sinnvolle Integration

Tobias Wachtmann: „Obwohl die gewinnbringende Interaktion zwischen Virtuellem und Realem inzwischen sehr anschaulich beschrieben werden kann, wünschen sich manche Verantwortliche zurecht eine Begleitung durch ausgewiesene Experten, zumal in recht großer Geschwindigkeit neue Technologien aufkommen.“ Wachtmann spielt damit auch auf das bewährte Digitalization Consulting von Siemens an.

„Unsere Teams kombinieren branchenspezifisches Wissen, vom Rohstoff bis zum fertigen Produkt, mit Know-how auf Feld-, Automatisierungs- und Prozessebene bis hin zur Unternehmensführungsebene und den damit verbundenen spezifischen IT-Anforderungen. Ergebnis der Beratung ist eine Digitalisierungs-Roadmap, die die spezifischen Bedürfnisse, Geschäftsmodelle und die bestehende Infrastruktur (IT & OT) berücksichtigt, beleuchtet und bewertet“, erläutert Tobias Wachtmann.

Auf Basis der Roadmap kann der digitale Wandel nach Plan erfolgen. Er enthält neben den Digitalisierungsmöglichkeiten auch ROI-Berechnungen.

„Am Ende steht die Transformation in eine digital arbeitende Firma, die von den Glasunternehmen selbst vollzogen werden kann. Unsererseits bieten wir auf Wunsch ein integriertes Lösungsportfolio aus Hardware, Software, Kommunikation, Sicherheit und Services“, so Wachtmann.

Eine vieldiskutierte Technologie – nicht nur im Rahmen der Beratungen – ist aktuell Edge Computing. Cloud oder Edge? Diese Frage stellt sich dank Industrial Edge gar nicht. Denn mit Industrial Edge können alle Vorteile von Edge und Cloud Computing zugleich genutzt werden, optimal abgestimmt auf den spezifischen Bedarf des jeweiligen Betriebs.

Mit Industrial Edge lassen sich Daten vollständig an der Maschine auswerten und analysieren und schnell und verzögerungsfrei vorverarbeiten. Die optimierten Datenpunkte können nun schnell in ein cloudbasiertes, offenes IoT-Betriebssystem wie MindSphere übertragen werden, um auf höhere Rechenleistung und größere Speicherkapazitäten zuzugreifen. Das erlaubt u. a. die genaue Auswertung von Daten über lange Zeiträume.

Tobias Wachtmann: „Auch Künstliche Intelligenz ist ein wichtiges Gestaltungsmerkmal für die Zukunft der Automatisierung in der Glasbranche. Künftig werden skalierbare Lösungen von der Feldebene über die Controller- und Edge-Ebene bis hin zur Cloud möglich. So kann eine KI-Lösung bezüglich der Umgebung und des Einsatzziels nach Bedarf angepasst werden, maschinennah oder für maschinen- und sogar anlagenübergreifende Lösungen.“

Laut Wachtmann werden sich die Produktionsprozesse bei den Glasweiterverarbeitern in den kommenden Jahren sicherlich vollautomatisieren und auf allen Ebenen einen Schub in punkto Transparenz und Effizienz bringen.

So stimmt der Blick aufs Ganze

Bekanntermaßen ist das Ganze mehr als die Summe seiner Teile. Erst die intelligente Kombination aus Hardware, Software und Services bereitet der viel beschworenen Industrie 4.0, das heißt der Digitalisierung industrieller Abläufe, stetig den Weg. Zu den Treibern dieser Entwicklung gehören alle beschriebenen und neu aufkommenden Technologiefelder – und die Unternehmen, die es planvoll anpacken.

Foto: Siemens