„Keine Produktion gleicht einer anderen“, so Dr. Jan Schäpers. „Umso wichtiger ist es, alle Einflussfaktoren, Bedürfnisse und Abweichungen tiefgreifend zu analysieren, um dann die Ansatzpunkte unter Kosten-, Nutzenaspekten und dem Aufwand zu priorisieren“.

Handeingabe, fehlende Daten oder verwechselte Aufträge – vielfach sind bei einem übergreifenden Check-Up der Produktion Anlagen zu finden, die eigenständig gesteuert und nicht Teil der übergreifenden Software sind. Die Einbindung dieser Maschinen in das MES und PPS verspricht bei überschaubarem Aufwand einen schnellen Optimierungserfolg. „

Die Integration bietet aus dreifacher Sicht einen Vorteil“, erklärt der Software-Experte. „Das Risiko falsch übertragener Daten wird deutlich reduziert, die Eingabezeit an der Maschine entfällt und die zur Verfügung stehende Produktionskapazität noch effektiver genutzt“. Zudem profitiert die Arbeitsvorbereitung und die Fertigungsleitung von der Integration der Anlagen in das PPS.

Reihenfolgen können nutzerfreundlich und fehlervermeidend geändert, eilige Aufträge vorgezogen und Fertigungsparameter aus dem System zentral bereitgestellt werden.

Sollte eine Integration und die Schaffung einer Schnittstelle nicht umsetzbar sein, empfiehlt Jan Schäpers zumindest den Bearbeitungsschritt im PPS zu hinterlegen. Für eine Produktionssteuerung z. B. per Etikett oder Lasermarkierung steht diese dann im System zur Offline-Planung zur Auswahl.

Verschnitt- und Ablaufoptimierung

Die Umsetzung der in der Analyse herausgestellten Punkte werden umso komplexer, je mehr Bereiche der Wertschöpfungskette bei einer Anpassung betroffen sind. Welche Zusammenhänge und Abhängigkeiten bestehen, lässt sich methodisch u. a. aus den Produktionsdaten und Aufträgen der Vorjahre ermitteln. Sind diese Daten aufbereitet, kann dann in einem Folgeschritt die gewählte Form der Optimierung auf den Prüfstand gestellt werden.

Grundsätzlich gibt es zwei Varianten. Während die eine kunden-, bzw. batchbezogen erfolgt, erstreckt sich die Online-Optimierung auf alle zur Verfügung stehenden Aufträge. Dies erhöht das Potential, die Verschnittkosten zu reduzieren und das Restblatthandling noch weiter zu verbessern. Welche Form bestmöglich den Anforderungen entspricht, wird anhand der Daten simuliert und analysiert. „Grundsätzlich überprüfen wir dabei auch die weiteren Parameter“, erklärt Schäpers.

„So manches Mal stellt sich heraus, dass die Erweiterung der Optimierung auf verschiedene Glasformate erwägenswert ist“. Wird bei einem Lauf das letzte Blatt dann nicht als Bandmaß, sondern variabel als geteiltes Bandmaß berücksichtigt, kann dies zur deutlichen Erhöhung der Effizienz und der Verringerung des Restblatthandlings beitragen. „Mit einer Anpassung der Optimierung lässt sich auch ein weiterer Flaschenhals lösen. Ist z. B. durch die bisherigen Größen-Restriktionen eine von mehreren Anlagen regelmäßig überlastet, können die zu bearbeitenden Scheiben durch ein Re-Balancing der Software neu aufgeteilt werden“, so Jan Schäpers.

Wissen, wo der Stellplatz ist

Zeichnet sich Optimierungspotential beim manuellen Handling am Ende der Fertigungslinie ab, schafft eine Packmitteloptimierung Struktur und zusätzlichen Raum zur Prozessverbesserung. Systemgesteuert wird dem Bediener von der Software eine ideale Abstellposition vorgegeben, die die Bereitstellung und den Glasfluss verbessert. Durch Erhöhung der Gestellanzahl entsteht weiteres Potential zur Optimierung des Verschnitts auf der Schneidlinie.

Sind alle Maschinen in das System eingebunden, die Abläufe in der Produktionsplanungssoftware definiert und die Optimierung neujustiert, können das ERP und die kaufmännischen Prozesse überarbeitet werden. „Im besten Fall erfolgt die gesamte Bearbeitung der Aufträge von der Erfassung bis zur Auslieferung digital und mit Datenweitergabe durch nur ein System“, so Schäpers.

Damit wird der Auftrag nach Eingabe in das ERP systemgesteuert in die jeweiligen Prozessschritte zerlegt und den Maschinen die erforderlichen Bearbeitungsdaten bereitgestellt.

Fehlt zum Zeitpunkt der Auftragseingabe absehbar ein entsprechendes Rohglas, muss stattdessen eine Zustellscheibe geordert werden oder stehen absehbar keine Kapazitäten z. B. an der Kantenbearbeitung bereit, wird ein definierter Prozess in der Software ausgelöst, der je nach Konfiguration informiert oder eine Handlung anfordert.

Der Produktionsleiter und die Arbeitsvorbereitung behalten auf diese Weise jederzeit den Überblick über die Aufgaben und erhalten Hinweise, wenn in die Fertigung eingegriffen werden muss. Die hohe Datentransparenz und -verfügbarkeit durch ein integriertes System vereinfacht schließlich auch die Informationsbereitstellung für die Folgeabläufe.

Nach Fertigstellung eines Auftrags können automatisch die Versanddaten generiert und als Etikett, Ausdruck oder für eine Logistik-App zur Quittierung auf der Baustelle bereitgestellt werden. Falls erweiterbar empfiehlt Dr Schäpers die Einrichtung einer Office-kompatibilität im ERP, so dass eine direkte Übergabe, Bearbeitung und Auswertung der Daten in den gängigen Anwendungen möglich sind. Fehlerreduzierend ist auch ein Add-on zur Auftragseingabe.

Die Daten werden damit unmittelbar bei Eingabe auf Plausibilität gecheckt und Rückfragen sowie Reklamationen reduziert. Zugleich lassen sich Konditionen zentral hinterlegen und kundenindividuell anpassen, um den Verwaltungsaufwand zu reduzieren.

Analyse in Echtzeit: Was, wann, wo?

Ist das System aus Software, Vernetzung und Maschinenintegration auf Stand gebracht, verbleibt i.d.R. die Anpassung der Vorgabezeiten im PPS als weiterer Schritt zur Optimierung. Anhand der zuvor ermittelten Maschinen- und Analysedaten können Rückschlüsse auf den Zeitaufwand gezogen werden und an den Anlagen validiert werden.

Soll es noch genauer sein, ist die Investition in ein Track & Trace-System eine zielführende Option. Durch Scannen und Erfassen der einzelnen Bearbeitungsschritte werden die realen Produktionswerte erfasst. Hierzu kann ein Etiketten-System mit QR-Code, klassischem Strichcode oder eine Lasermarkierung eingesetzt werden. Damit ist es möglich, die Position eines Glases jederzeit zu tracken und bei entsprechender Konfiguration durch Scanen eine Bearbeitung auszulösen.

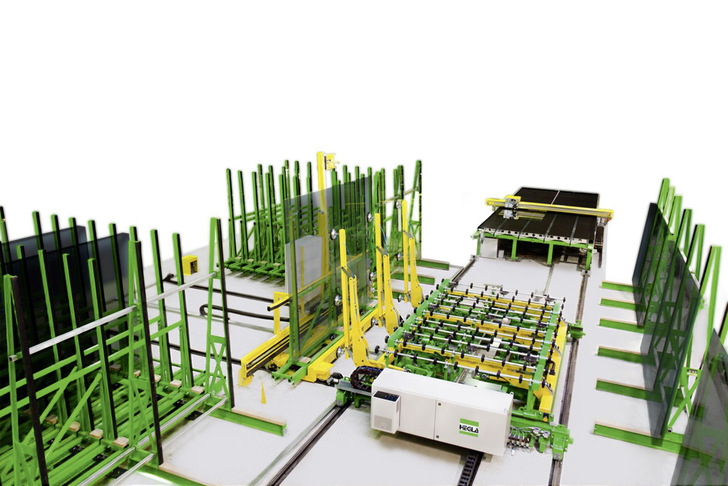

Automation des Glasflusses

„Ganz allgemein sind das Handling und die Übergangszeiten zwischen den einzelnen Prozessstationen in jeder Analyse ein Thema“, berichtet Schäpers. „Und auch hier geben die aufbereiteten Produktionsdaten gute Hinweise“. Nachdem durch Anpassungen in der Software, und durch die Integration der Anlagen die Prozesse optimiert wurden, gibt es weitere Möglichkeiten, den Glasfluss zu verbessern.

So bringt fallweise ein Restblatthandling oder eine Erweiterung des Lagers durch verfahrbare Shuttle und automatische Abnahmepositionen viele Vorteile. Die Glaspakete werden dabei frühzeitig so verfahren, dass eine Portalbeschickung oder ein Flurbeschicker die benötigte Scheibe automatisch und ohne Taktzeitverlust auf die Schneidlinie übergeben kann.

Ist die Glasübergabe zwischen den einzelnen Stationen die dominierende Herausforderung, sollte zusammen mit einem Maschinenhersteller die Möglichkeit einer Online-Übergabe oder einer Automatisierung geprüft werden. Dabei sind auch einzelne aufeinander abgestimmte Ausbaustufen erfolgsversprechend. Schon die automatische Fächerbeladung an einer Schneidlinie wirkt sich durch einen kontinuierlichen Glasfluss positiv aus.

An diesem Punkt des Check-Ups ist ein Großteil der Maßnahmen umgesetzt, zumindest wenn die Fertigung und deren Prozesse nicht grundlegend ausgebaut werden soll.

Im dritten Teil der Serie mit Jan Schäpers werfen wir ein Ausblick auf mögliche Zukunftsszenarien, u. a. mit künstlicher Intelligenz und vollständiger Vernetzung gegeben.