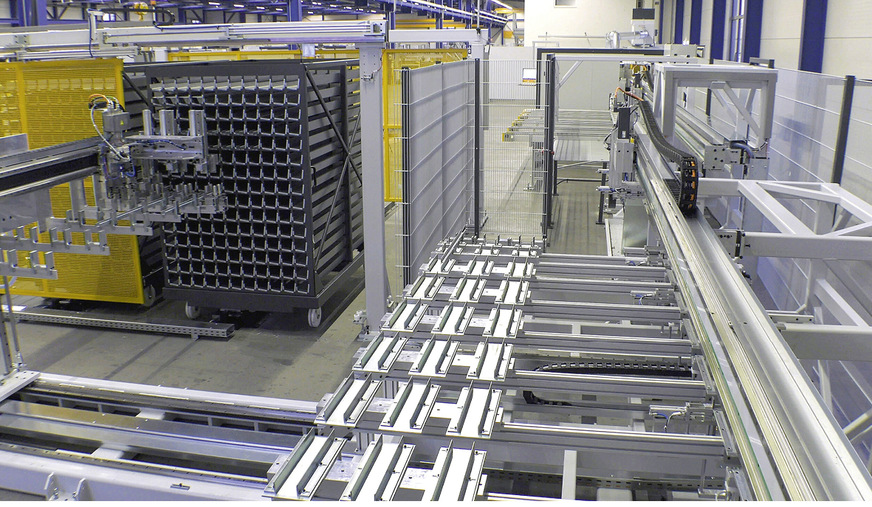

Ein Blick in die Produktionshalle: Gezielt greift sich der Roboterarm ein Stahlprofil aus dem Transportwagen, dreht es bei Bedarf, vermisst es und schiebt es mittig in das exakt dafür bestimmte PVC-Profil. Alle Flügel- und Rahmenteile finden ihren Platz in Fachwagen für die Weiterverarbeitung. Alles läuft vollautomatisch.

Ausgedacht hat sich diesen Prozess das Unternehmen Siems aus Wiefelstede. Die Planung, Auslegung und Umsetzung verantwortete die Schirmer Maschinen GmbH aus Verl.

Seit 1982 wird das Familienunternehmen Siems von drei Brüdern geleitet, unterstützt von einer neuen Generation, die das Erbe fortführt. Ihre vielschichtigen Erfahrungen formen das besondere Ideenmanagement von Siems.

Zum Technikvorreiter entwickelt

Mit Schirmer arbeitet Siems seit Mitte der 1990er Jahre zusammen. „Von Beginn der Partnerschaft an war Siems ein Vorreiter in Sachen Technik und Datenanbindung“, erzählt Roland Vogt, Mitglied der Geschäftsleitung der Schirmer. So kommt 2001 für ein neues Zuschnittzentrum statt eines Riemenantriebs bei Siems zum ersten Mal ein neuer linearer Magnetantrieb zum Einsatz, der in Sachen Geschwindigkeit, Präzision, Bauteilereduktion und Verschleiß Maßstäbe setzt. Mehrere Schlitten finden auf einer Schiene Platz, so dass Transportzangen unabhängig voneinander arbeiten können. Diese Präzision ist es, die unter anderem den Ausschlag gibt für die Entwicklung eines Montagebausatzes für Hebeschiebetüren, mit dem Siems die Teile, die beim Aufbau exakt zusammenpassen müssen, getrennt liefert, um Monteuren Vorteile beim ergonomischen Handling zu bieten.

2010 folgt der nächste Meilenstein. Schirmer liefert an Siems ein Bearbeitungszentrum (BAZ) zum automatisierten Zuschneiden und maßgenauen Fräsen des Stahls. Es ist nicht mit der PVC-Verarbeitung verkettet, sondern findet als Stand alone-Lösung in einer separaten Halle Platz. Das Stahl-BAZ kann nun beiden PVC-Anlagen materialoptimiert zuarbeiten. Die Entkopplung der Linien erhöht die Gesamtverfügbarkeit und bringt eine höhere Kostenersparnis und Flexibilität mit sich. Die Idee schaute sich Siems von der Automotive-Industrie ab. Sie bestimmt fortan den gemeinsamen Entwicklungsweg der beiden Partner.

Die letzte große Investition tätigte Siems zwischen 2021 und 2023. Zwei baugleiche Schirmer-PVC-BAZ mit automatischer Stahlbestückung ersetzen nun zwei ältere Anlagen, von denen eine auf Flügel- und die andere auf Rahmenprofile spezialisiert war. Ein neues und wiederrum nicht verkettetes Stahl-BAZ arbeitet den zwei neuen identischen PVC-BAZ, die beide sowohl Flügel- als auch Rahmenprofile übernehmen können, zu. In der separaten Halle verarbeitet es die Standardstähle einer Rollformanlage und zusätzlich Sonderstähle. Ein neues Sägemodul ist in der Lage, Haustürstahl auf 45 statt der bisherigen 90 Grad Gehrung zuzuschneiden, was die Ecksteifigkeit verbessert. Am Ende bietet das Stahlbearbeitungszentrum die Abstapelung und Einsortierung der Stahlprofile in die Fachwagen.

Exklusive Lösung

Der hohe Automatisierungsgrad der großen und komplexen Anlage erlaubt es, ein PVC-BAZ mit jeweils nur einer einzigen Person zu bedienen. Die automatische Stahlentnahme und der automatische Stahleinschub seien zudem „einzig am Markt“, erläutert Dirk Buesge, Leiter Projektmanagement Schirmer Maschinen. Sein Unternehmen entwickelte eigens dafür die mit RFID-Chips ausgestatteten Fachwagen, die die Profile ausrichten und positionieren.

Die Redundanz der beiden PVC-Maschinen und die Stand alone-Lösung des Stahl-BAZ gestalten den Produktionsprozess resistent. Sie erlauben es, die Liefertreue konstant aufrechtzuerhalten. Der hohe Automatisierungsgrad flexibilisiert die Auftragsbearbeitung. Pro Schicht verarbeitet Siems auf einer Anlage ca. 6.200 kg PVC und 4.000 kg Stahl – eine Materialmenge, die zuvor manuell aufgelegt werden musste. „Der Bauelementefachhandel kann es sich nicht leisten, durch fehlerhafte oder zu schwach gebaute Fenster Arbeitsstunden zu verschwenden“, kommentiert Theo Siems die jüngste Anlageninvestition.

Trotz der vielen neuen Bearbeitungsmöglichkeiten für den Sonderbau seien die Maschinen schneller geworden. So konnte die Produktionskapazität erhöht und gleichzeitig die Kosten pro produzierter Einheit verringer werden.

Siems hat ein ganzes Dutzend Anlagen aus dem Hause Schirmer bezogen. „Wir schätzen die Solidität, das gute Ingenieurwissen und die Konstanz mit über Jahre gleichen Ansprechpartnern“, so Jens Siems. Auch zeige sich Schirmer immer offen für die neuen Ideen aus Wiefelstede.

„Der Grund ist einfach“, erklärt Schirmer-Geschäftsführer Ludger Martinschledde: „Siems hat uns stets mit neuen Ideen angetrieben und nicht nur den eigenen Betrieb vorangebracht, sondern auch uns als Lieferanten.“ Das kann auch sein Kollege Dirk Buesge als Projektleiter bestätigen: „Bei Siems gibt es keinen Stillstand“, sagt er. „Mit innovativen Gedanken und Experimentierfreude fordert und fördert uns der Kunde immer wieder aufs Neue.“

Neue Anlage bereits in den Köpfen

Und noch während die jüngste Investition ihre Arbeit verrichtet, schmiedet man bei Siems neue Zukunftspläne. Ein automatisches PVC-Auflagesystem mit vorkommissionierten Profilkassetten für die bis zu 6,50 m langen Rohstäbe soll dem PVC-BAZ für ein ergonomisches Arbeiten vorgeschaltet werden. Zudem würde der Materialfluss verbessert, wenn die fertigen Stahlprofile künftig automatisch von der Nachbarhalle per Shuttle zum PVC-BAZ transportiert werden könnten. Die nächste Idee ist geboren und beide Partner motiviert, die erfolgreiche Zusammenarbeit fortzusetzen.

Foto: Schirmer Maschinen

Foto: Mario Dirks, Oldenburg, für Schirmer Maschinen

Foto: Mario Dirks, Oldenburg, für Schirmer Maschinen

So tickt Siems Fenster und Türen

Seit 1929 produziert Siems Fenster + Türen GmbH Fenster, Haustüren und Hebeschiebetüren aus PVC. Auf einer Produktionsfläche von 20 000 m² setzt das Unternehmen auf modernste Fertigungstechniken und beliefert ausschließlich den Fachhandel. Über 600 Fachhändler vertrauen auf die Lieferungen aus dem Haus Siems, die sie dank der modernen Fertigungstechniken schnell und zuverlässig erhalten.

Als Systemgeber fungieren Deceuninck (HS-Türen) und Salamander. Es gibt eine schnelle Fertigungslinie für eilige Aufträge, eine Linie für den Standarddurchlauf und eine vollautomatisch gesteuerte Zuführung von Elementen an Mitarbeiter mit unterschiedlichen Kompetenzen an manuellen Arbeitsplätzen. Basis aller Prozesse von der Bestellung über die Produktion bis hin zur Auslieferung bildet die Software von A+W Cantor. Nahezu 80 Prozent der Bestellungen erhält Siems online und das ist für den Kunden mit Rabatten verbunden.

Drei Brüder leiten seit 1982 das Familienunternehmen in dritter Generation. Bertram und Uwe Siems haben Tischler gelernt und zusätzlich eine Ausbildung zum Kaufmann absolviert. Karl-Wilhelm ist Jurist. Unterstützt werden sie von ihren Kindern, die ihnen zum Teil in der Geschäftsführung nachfolgen. Jens, Theo und Tim sind Groß- und Außenhandelskaufmann; Jens hat auch eine technische Ausbildung als Kunststofftechnologe, Theo hat zusätzlich Betriebswirtschaft studiert. Clara, Dora und Gretastehen kurz vor ihrem Abschluss in diesem Fach.

Diese vielschichtigen Erfahrungen aus zwei Generationen sind es, die das besondere Ideenmanagement bei Siems ausmachen. Wer auch immer eine Idee habe, bekomme die Gelegenheit, sie zu Ende zu denken und mit aller Konsequenz umzusetzen, erzählt Theo Siems. „Hier entscheiden wir im Team auf Augenhöhe, sind als Familienunternehmen sehr flexibel. Jeder bringt seine Sichtweise ein. Aus der Gemeinschaft ziehen wir unsere Stärke.“ www.siems-fenster.de

Foto: Siems Fenster + Türen GmbH