GLASWELT – Wenn ich mir das neue Logo anschaue, dann sind zwei Dinge verschwunden: Leonardo da Vinci und das „Ideal” im Namen.

Sabine Weinstock – Der Name Weinstock steht für sich. Er steht für Qualität und ist Abgrenzung zugleich. In der Marke werden wir „Ideal” nicht mehr verwenden. Das Unternehmen wird aber auch künftig IDEAL Fensterbau Weinstock heißen.

GW – Woher kommt denn eigentlich das „Ideal” in Ihrem Firmennamen? Und hat dies etwas mit den Produktnamen Ihres Systemlieferanten aluplast zu tun?

Sabine Weinstock – Die Firma, die mein Vater 1990 aus der Insolvenz übernommen hatte, hieß Ideal Fensterwerk. Das war ein reines Holzfensterwerk und wir nannten uns von da an Ideal Fensterbau Weinstock. Fünf Jahre später hatte mein Vater dann die ersten Kontakte zum Systemhaus aluplast, die dazu führten, dass wir 1996 mit der Produktion von Kunststofffenstern anfingen. Wie es der Zufall so will: aluplast hatte aus völlig anderen Gründen seine Produktrange „ideal“ genannt. Allerdings hat uns die Namensgleichheit nicht immer nur Freude bereitet.

GW – Warum das?

Sabine Weinstock – Viele bauten nun Ideal-Fenster. Da mussten wir manchmal erklären, dass beispielsweise Produkte aus dem angrenzenden Ausland und nicht von uns stammen.

GW – Und der Leonardo ist mit dem Markenrelaunch auch verschwunden, der hatte sinnbildlich sicher auf das ideale Produkt verwiesen?

Stefan Weinstock – Das ist so. Weinstock allein klingt aber auch gut, der Name gehört hier in die Region. Das neue Signet im Logo verweist jetzt tatsächlich auf den Weinstock, an dem die Trauben hängen. Das gehört hier zur Region, wo der beste Wein aus Deutschland wächst – und die besten Fenster in Deutschland entstehen.

GW – Sie haben aber nicht nur das Erscheinungsbild geändert, sondern auch im Unternehmen selbst einiges bewegt. Was war der Anlass für die Suche nach den versteckten Potenzialen?

Stefan Weinstock – Die Produktionstechnik in unserem Holzfensterwerk war nicht mehr zeitgemäß. Im Zuge dessen haben wir uns mit dem Lean Management beschäftigt und Unternehmen der Branche besichtigt, die damit schon große Erfolge erzielen konnten – beispielsweise Solarlux. Darüber hinaus hat uns eine externe Lean Management Beratung mit Fokus auf die Prozess- und Führungsoptimierung sehr breit unterstützt.

Sabine Weinstock – Besonders für unsere Mitarbeitenden war die Transformation eine riesengroße Herausforderung und allzu häufig waren wir mit der Frage konfrontiert: „Das haben wir doch immer schon so gemacht, warum sollen wir das jetzt ändern?“ Aber am Ende des Veränderungsprozesses sind alle Mitarbeitenden jetzt sehr zufrieden, denn sie haben es jetzt mit deutlich besseren Arbeitsbedingungen zu tun. Das Umdenken, die Transformation war dennoch eine schwierige Zeit…

Stefan Weinstock – Heute ist unser Werk 4, die Holzfensterproduktion in Traben-Trabach, unser Vorzeigewerk. Wir werden aber hier noch weiter investieren – gerade letzte Woche haben wir die neue Weinig CNC-Anlage bestellt, der Vario-Conturex wird Ende 2024 geliefert. Schlussendlich werden wir im Holz unser Produktportfolio komplett überarbeiten. Aktuell beschäftigen wir uns mit der Frage, ob wir weiterhin mit Schlitz-Zapfen-Verbindungen produzieren, oder ob wir uns für eine alternative Eckverbindung entscheiden.

GW – Ich gehe davon aus, dass die Kunststoffproduktionen in den anderen Werken schon allein aufgrund des industriellen Charakters mit effizienten Produktionsoptimierungen vertraut sind?

Sabine Weinstock – Natürlich ist eine Holzfensterproduktion immer mehr auch eine Manufaktur im Vergleich zu einem PVC-Fensterwerk. Aber mit dem Einzug des Lean-Ansatzes bei uns haben wir weitere Potenziale im Kunststoffbereich ausgemacht. Auch hier werden wir Umstellungen anstrengen.

Stefan Weinstock – Dabei gehen wir schrittweise vor und werden ein Werk nach dem anderen umstellen. Als nächstes kommt unser Kunststoffwerk in Traben-Trabach dran.

GW – Mit dem Hauptsitz in Wittlich haben Sie auch noch einiges vor?

Stefan Weinstock – Es wird hier noch umfangreichere Veränderungen geben: Der Maschinenpark wird erneuert, baulich werden wir uns weiter ausdehnen, inklusive einer neuen Logistikhalle. Diese Maßnahmen, mit einem Volumen von rund 12 Mio. Euro, werden wir wohl im übernächsten Jahr in Gang bringen, wenn sich die Zinssituation wieder etwas entspannt.

GW – Bringen Sie uns doch bitte auf den aktuellen Stand Ihrer Unternehmensgröße. Wie viele Mitarbeitende beschäftigen Sie? Wie hoch ist das Produktionsvolumen? Wie hoch der Umsatz?

Sabine Weinstock – Insgesamt beschäftigen wir 270 Personen, verteilt auf 5 Produktionsstätten und die Verwaltung. Wir werten die Produktionsmengen nicht aus, kommen aber je nach Definition auf rund 150 000 Fenstereinheiten pro Jahr. Der Umsatz lag im letzten Jahr bei 46 Mio. Euro.

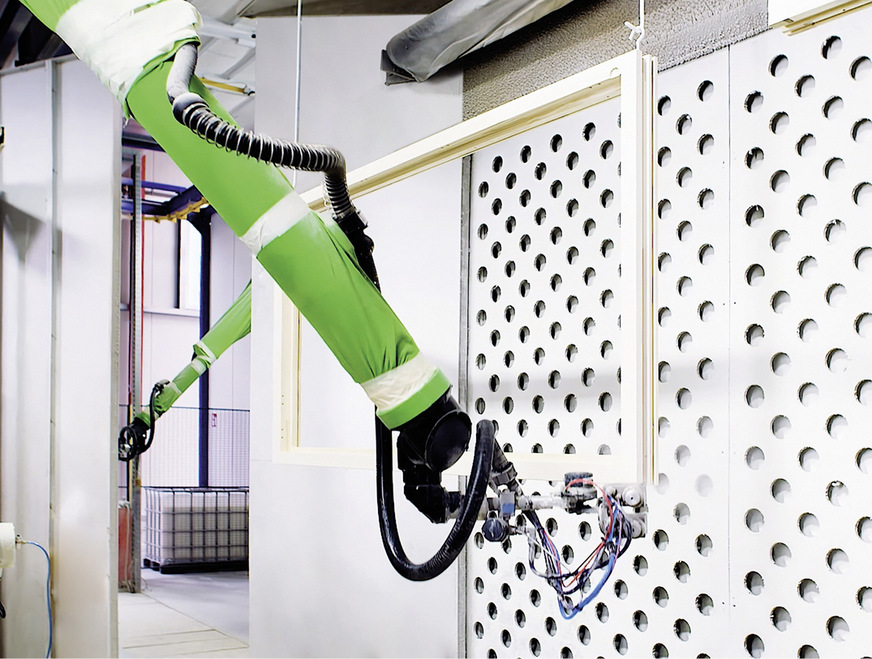

Foto: IDEAL Fensterbau Weinstock GmbH

GW – Ist das Unternehmen Ideal Weinstock in diesem Jahr genauso von Rückgängen betroffen, wie viele andere auch?

Sabine Weinstock – Ja klar. Das lässt sich ja nicht verhindern. Letztes Jahr war man ja froh, wenn man seine Bestandskunden bedienen konnte – das hat sich komplett gedreht. Wir hatten uns 2022 zusätzlich vorgenommen, unsere Kundenstruktur anzupassen, setzen jetzt verstärkt auf kleine und mittlere Fachpartner und fahren die Umsätze bei einem Großkunden deutlich zurück. Infolgedessen haben wir bereits im Vorfeld mit Rückgängen geplant. Dennoch: Unsere Bestandskunden agieren auch in diesem Jahr sehr erfolgreich am Markt. Summa summarum gehen wir davon aus, dass wir bis Jahresende bei einem Umsatz von 40 Mio. Euro landen werden.

GW – Sie erwähnten bereits Neuprodukte im Holzsegment. Werden Sie auch im Kunststoffbereich Ihre Produktpalette überarbeiten? Werden Sie das neue aluplast-Profil neo einführen?

Stefan Weinstock – Ja, wir werden die neue aluplast-Plattform ebenfalls in unser Portfolio integrieren. Bei uns wird das Fenstersystem aber nicht „neo” sondern „Novo” heißen. Der Plan sieht vor, dass wir im Sommer 2024 mit der Einführung starten. Dafür wird unser altes System Ideal 5000 langfristig aus dem Programm auslaufen.

GW – Sie sind bei der Digitalisierung Ihrer Produkte ein Vorreiter. Werden alle Ihre Fenster mit einem Chip versehen?

Stefan Weinstock – Ja, ausnahmslos. Bei uns ist das im PVC-Bereich ein automatisierter Vorgang. Im Holz wird der Chip manuell gesetzt.

GW – Mit welchem Zusatznutzen wird das Fenster damit ausgestattet und welche Fachhandelspartner nutzen diesen Mehrwert?

Stefan Weinstock – Halten Fensterbauer oder Verbraucher ihr Smartphone mit App an den verbauten Chip, lassen sich Produktdaten, Maße, Pflegehinweise und Zertifizierungen auslesen. So können beispielsweise Retouren beschleunigt oder Reparaturen erleichtert werden. Auch Informationen zu Maßen, Zertifikaten sowie Pflegehinweisen werden so ganz leicht zugänglich gemacht. Es gibt bereits Fachhandelspartner, die das intensiv für ihre Kundenansprache verwenden – häufig ist das eine Generationenfrage: Junge Handelspartner und junge Kunden sind für diese Themen ganz schnell zu begeistern. Auch Fachhandelspartner mir kaufmännischem Hintergrund tun sich mit der Einführung und Nutzung des NFC-Chips etwas leichter.

Sabine Weinstock – Man muss auch wissen, dass in den letzten Jahren die Fachpartner mit dem Tagesgeschäft komplett ausgelastet waren und wenig Zeit hatten, sich mit solchen Themen zu beschäftigen und Innovationen umzusetzen. Das ist jetzt in diesem Jahr wieder anders und in der Verkaufsargumentation werden Alleinstellungsmerkmale wieder häufiger platziert und genutzt.

Stefan Weinstock – Gleichzeitig erkennen jetzt die Montage- und Serviceabteilungen, dass durch diesen Service auch Personal entlastet wird, weil viele Servicefahrten durch die digitale Abfrage nicht mehr nötig sind. Das erleichtert die Arbeit ungemein.

GW – In diesem Zusammenhang die Frage zum Ihnen gehörenden Unternehmen Biss ID: Dort steht die Lösung der Gestellfrage immer noch ganz oben auf der Prioritätenliste der Kunden?

Stefan Weinstock – Auch das waren Auswüchse der jüngsten Beschaffungskrise: Es gab einfach keine Gestelle mehr und da findet ein Anbieter wie die Biss ID, der diese Suche deutlich erleichtert, naturgemäß sehr großes Gehör. Deswegen hat sich das Unternehmen zunächst auf die Gestellsuche fokussiert. Übrigens ist auch die Firma Weinstock gerade dabei, alle ihre Gestelle mit GPS-Trackern auszustatten. Die Möglichkeiten dabei sind wirklich enorm: Wir können die Temperaturen und auch die Beschleunigungen am Gestell überwachen. Wenn ein Gestell umfällt, wird das gleich angezeigt. Zudem lässt sich genau dokumentieren, in welcher Reihenfolge die Elemente auf einem Gestell positioniert sind.

Foto: IDEAL Fensterbau Weinstock GmbH

GW – Können Sie uns noch ein paar Fakten zur Energieversorgung des Unternehmens nennen?

Sabine Weinstock – Wir werden bis Ende des Jahres unser Werk in Wittlich mit einem Blockheizkraftwerk versorgen. Das betrifft die Heizung und auch den Strom, sodass wir zusammen mit unseren Photovoltaikanlagen beim Strom völlig autark sein werden. Auch wird unsere Firmenflotte größtenteils elektrisch betrieben und unsere Mitarbeiter können ihre E-Bikes und Elektrofahrzeuge bei uns auftanken.

GW – Etwas ganz anderes: Weinstock fällt auch auf durch den wunderschönen Ballon, der ab und zu in die Lüfte steigt. Wer fährt da mit?

Sabine Weinstock – Wir laden dazu immer wieder gerne unsere Fachhändler ein. Der Ballon bringt viel Werbung für uns in der Region, da dieser häufig über die Eifel fährt. Wir sind aber auch auf Veranstaltungen mit dem Ballon wie kürzlich in Tirol, auch da können dann Kunden mitfahren. Darüber hinaus nutzen wir Sponsorenmöglichkeiten – beispielsweise versorgen wir den SV Wittlich 1912 e. V. mit Trikots – um in der Region auf uns aufmerksam zu machen. Wir wollen uns als Arbeitgebermarke präsentieren und die jungen Menschen thematisch für uns hier gewinnen.

GW – Der Aufwand, hier das Logo auf dem Ballontuch auszutauschen ist aber schon sehr groß!

Sabine Weinstock – Der Ballon hat noch eine Restlebensdauer von ca. 5 Jahren, daher haben wir uns aus Gründen der Nachhaltigkeit entschieden, noch mit dem „alten“ zu fahren.

GW – Ich wünsche für die Zukunft immer eine gute Fahrt mit dem Ballon und gute Geschäfte!

Das Gespräch führte

GW-Chefredakteur Daniel Mund.