Immer wieder bringt der Profilsystemgeber aus Karlsruhe auf seinen Innovationstag neue Denkanstöße in die Branche. Heuer versuchte aluplast im Schweißthema ein Ausblick in die Zukunft und demonstrierte eine Infrarotanlage auf dem Firmengelände.

Zu den entscheidenden Wettbewerbsvorteilen zählt neben einem attraktiven und innovativen Produkt auch ein effizienter Verarbeitungsprozess. Diesen zwei Feldern widmete sich aluplast am 18.11.2010 anlässlich seines jährlich stattfindenden Innovationstag. In Ettlingen in der Nähe des Karlsruher Firmensitzes fand der Ideenaustausch zwischen den Partnern des Hauses und weiteren Kooperationspartnern statt.

Durch das Programm führte in professioneller Manier Prof. Dr. h. c. Layer, Leiter der Fensterakademie in Karlsruhe, der gleich in den einleitenden Worten die Branche dazu aufrief, auch mal über den Tellerrand zu schauen: „Wir haben es versäumt die solaren Energien in unsere Elemente aufzunehmen – jetzt werden 95 % der Photovolaik-Elemente am Bau von den SHK-Gewerken umgesetzt.“

Im Anschluss boten der Leiter Technik bei aluplast Andreas Heilig und der Gebietsverkaufsleiter Süd, Jürgen Huber einen interessanten rhetorischen Schlagabtausch auf der Bühne: Die beiden beschrieben das Spannungsfeld zwischen Marketing und Vertrieb auf der einen Seite und Technik auf der anderen Seite. Ergebnis: Hersteller und Verkäufer müssen sich noch marktorientierter verhalten und die Kundengruppen differenzieren. Die Produkte bieten jedenfalls die Möglichkeiten, jedem die optimale Lösung zu offerieren.

Ganz nebenbei überbrachten die Redner dabei entscheidende Informationen, welche Produktwege künftig aluplast einschlagen wird und mit welchen Ideen man sich zusätzlich noch in Karlsruhe beschäftigt. Andreas Heilig jedenfalls ist überzeugt, dass nach dem großen Erfolg des Klebeverfahrens bei der Fensterfertigung – das bei aluplast „bonding inside“ genannt wird – sich auch die etwas jüngeren Entwicklungsschritte wie „powerdur inside“ (Substitution der Metalleinlagen durch Kunststoff) und foam inside“ (ausgeschäumte Profile) „in den kommenden 5 Jahren eine massive Dominanz bekommen werden.“

Verkaufsprofi Huber hielt dagegen mit seiner Prognose aus der Vertriebssicht: Künftig werden wohl noch kleinere Losgrößen zu verarbeiten seien und der Dekoraspekt werde immer stärker fokussiert, denn viele Kunden kämen neu hinzu, die bislang Holzfenster favorisiert hätten. Für den Neubau sagt Huber voraus, dass die Größe der Elemente noch weiter zunehmen werde.

Völlig neues Schweißverfahren gezeigt

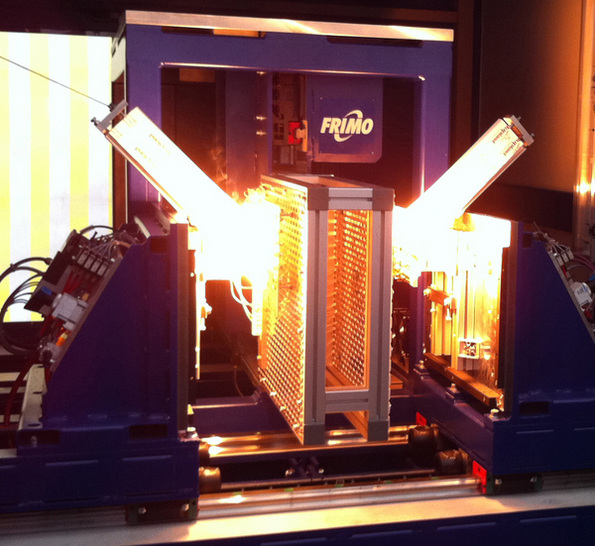

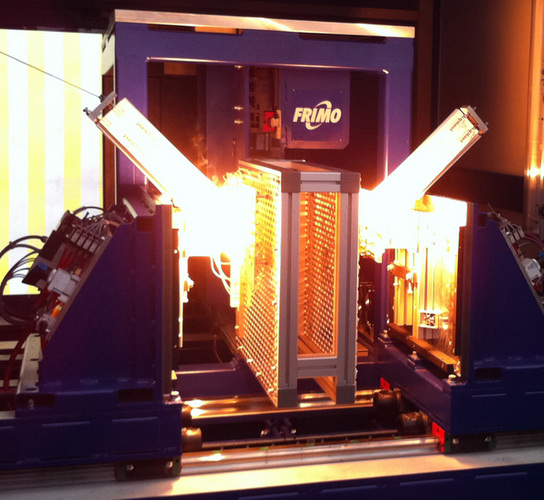

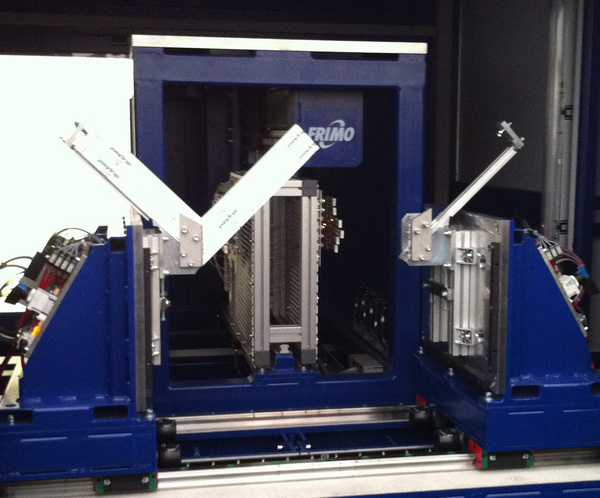

Einen ganz neuen Ansatz in der Fertigung hat dann wiederum der Leiter Technik einfließen lassen: Warum sollte sich das bisherige Schweißverfahren mittels Heizplatten, dass sich schon viele Jahre zementiert habe, nicht auch irgendwann durch eine intelligentere Applikation ersetzen lassen? Aluplast habe hier Verfahren aus der Automobilbranche betrachtet und den Kontakt mit dem Anlagenbauer frimo hergestellt. Ganz konkret geht es um das Infrarotschweißen, welches ein berührungsloses Verfahren darstellt, bei dem die Fügepartner durch Strahlung erwärmt werden.

Auf dem Firmengelände in Karlsruhe konnte man im Anschluss an die Tagung dann eine provisorische Anlage in Augenschein nehmen, die mittels Infrarotstrahlung PVC-Profile zusammenschweißt. Dabei wurde aber auch immer betont, dass sich aluplast nicht auch noch in der Anlagentechnik betätigen wolle, sondern lediglich als vermittelnder Partner auftrete. Jetzt sei es Aufgabe der branchenbekannten Anlagenbauer, diese Optionen für eine neuartige Schweißtechnik aufzunehmen und mit dem Technologiepartner frimo zu kooperieren, betonte Andreas Heilig gegenüber der GLASWELT.

Das Verfahren böte jedenfalls einige Vorteile: Die effektive und vergleichsweise günstige Anlagentechnik ermöglicht das Plastifizieren der Profile durch eine kontaktfreie Erwärmung. Das PVC-Profil könnte durch ein ganz individuelles Temperaturbild und durch den Einsatz von Schattenblechen eine optimierte Schweißnahtstelle herstellen.

Mehr zu diesem Verfahren lesen Sie auch in unserem Dezemberheft der GLASWELT

Daniel Mund