_ „Ähnlich wie die Computer- oder Fernsehtechnik, entwickelt sich auch die Lasertechnik immer weiter und die Maschinen werden leistungsfähiger und preiswerter“, so Jan Ziesak, Vertriebsleiter bei Anbieter Cerion. „Mit dem Laser sind heute in der Glasverarbeitung das Bohren, Schneiden und die Kantenbearbeitung in einigen Bereichen bereits genauso wirtschaftlich darstellbar wie mit der herkömmlichen Technik. Und durch die Flexibilität des Lasers gibt es als Bonbon andere Möglichkeiten wie zum Beispiel die Oberflächenbearbeitung, sogar noch obendrauf“, fasst Ziesak die Entwicklung zusammen.

Das Mindener Unternehmen hat sich vor rund 15 Jahren mit Lasertechnik auf die Glasinnengravur und später auch auf die Oberflächengravur spezialisiert und ist seitdem einer der führenden Anbieter in diesen Segmenten.

Vor etwa zwei Jahren kamen als weitere Anwendungsfelder noch die Entschichtung und die Dünnschichtstrukturierung hinzu. Hochinteressant sind hier die Möglichkeiten bei metallischen Beschichtungen wie Low-E / ITO. Einerseits kann der Laser die Randentschichtung übernehmen und somit das mechanische und wartungsintensive Schleifen ablösen und andererseits können Low-E Schichten mittels Laser unsichtbar strukturiert werden, sodass Signale von Mobiltelefonen wieder durchs Glas gelassen werden und man im Gebäude oder im Zug eine deutlich bessere Empfangsqualität erhält.

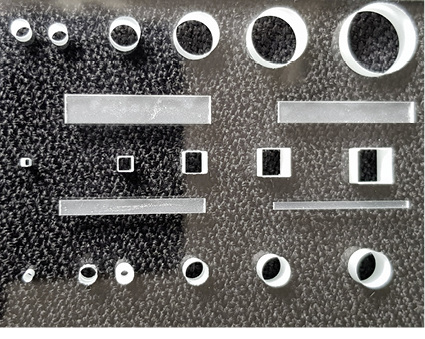

Ganz aktuell wurde bei Cerion die Lasertechnologie für schnelles Bohren von Löchern in fast allen erdenklichen Größen weiterentwickelt.

Wirtschaftliches Laser-Bohren

Zwar konnten die Lasersysteme des Anbieters auch früher schon Löcher bohren, doch insgesamt waren sie zu langsam, sodass sie durch die lange Zeit beispielsweise nicht mit dem Wasserstrahlschneiden konkurrieren konnten. Doch mittels neuer Strahlquellen und einer von Grund auf verbesserten Software ist es nun möglich, die Verarbeitungsgeschwindigkeit, sprich die Bohrgeschwindigkeit, mehr als zu verzehnfachen.

„Wir entwickeln die Softwareprogramme für unsere Laseranlagen grundsätzlich selbst. Mit unserem jüngsten (Bohr-)Prozess ist uns ein echter Quantensprung gelungen, der dem Laser plötzlich neue Anwendungsfelder eröffnet, die vorher nicht wirtschaftlich bedient werden konnten. Denn ebenso schnell wie der Laser heute bohren kann, schneidet oder graviert er auch andere Werkstoffe“, erläutert Andreas Gross aus der Abteilung Technik und Vertrieb.

Laser auch für Jumbo-Scheiben

Für Cerion bedeutet dieser Entwicklungsschritt den Einstieg in weitere technische Anwendungen. Bisher richtete sich mit den Anlagen c-jet und c-professional der Fokus vorwiegend auf die Glasinnengravur und Oberflächenbearbeitung. Mit diesen Systemen lassen sich 3-D-Bilder, -Logos etc. in Glasblöcke oder Flachglas einbringen. Ein weiterer Schwerpunkt sind die Oberflächenveredelungen mit der c-vertica für Flachglas bis zur Jumbogröße.

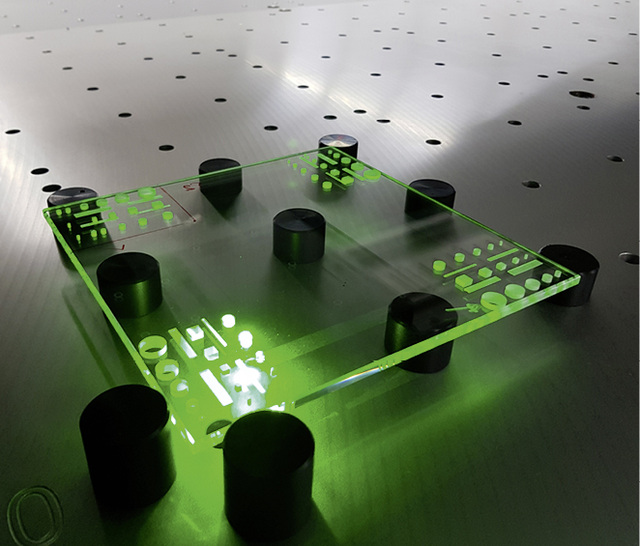

Für das Bohren und Schneiden von Glas oder anderen Werkstoffen benötigt man in der Verarbeitung einen Laser mit horizontal orientiertem Tisch, wie ihn die c-matrix Laseranlage bietet.

„Unsere Laseranlagen sind modular aufgebaut und können in kürzester Zeit für weitere Anwendungen eingesetzt werden. Das heißt: Bohren und Schneiden von Spezialglas und Randentschichtung mit Highspeed am Vormittag, das Aufbringen von Dekoren auf Fassadengläser oder Ganzglastüren am Nachmittag. Sogar die Nacht und das Wochenende kann mit dem Automatikmodul ohne Personalaufwand abgedeckt werden“, so Michael Russo aus der Abteilung Forschung und Entwicklung. „Mit unseren flexiblen Systemen sind praktisch alle Anwendungen möglich, die in der modernen Glasverarbeitung gewünscht sind“, fährt Russo, fort.

Bereits heute ist es aus Sicht des Anbieters für viele Anwendungen sinnvoll, für das Bohren und die CNC-Bearbeitung auf Lasertechnik umzusteigen. Für das Schneiden sieht man den Laser aktuell noch als Ergänzung, doch auch hier schreitet die Entwicklung rapide voran. Auch der Laserzuschnitt werde immer preiswerter.

Verschleißfreies Arbeiten

Die verwendete Optik und Technik des Lasers kommt ohne nennenswerten Verschleiß aus, denn der Laser arbeitet gänzlich ohne Verbrauchsmaterialen und zudem berührungslos.

Ein weiteres Argument für den Laser ist, dass damit extrem präzise gearbeitet werden kann und sich die Maschine flexibel einsetzen lässt. Die Bearbeitungen von Glas in Stärken von 0,5 bis 25 mm sind für Bohr- und Schneidvorgänge kein Problem. Auch der viel diskutierte Stromverbrauch hat sich in den vergangenen Jahren zunehmend relativiert, so der Anbieter.

Der Betrieb einer Cerion Laseranlage benötige im Mittel etwa 3 kWh Strom, je nachdem welche Laserstrahlquelle zum Einsatz kommt. „Somit ist der Faktor Energieverbrauch aus unserer Sicht zu vernachlässigen, denn die vielen Vorteile, wie allen voran die hohe Bearbeitungsqualität und die Geschwindigkeit, überwiegen“, betont Jan Ziesak.

Im Gegensatz zur mechanischen Bearbeitung von Glas ist keine Kühlflüssigkeit notwendig. Auch dies reduziere den Wartungs- und späteren Reinigungsaufwand der Scheibe erheblich. Der Laserprozess arbeite sozusagen trocken, fast lautlos und ohne Bruchgefahr, da berührungslos.

ESG-Bearbeitung möglich

Die Anlagen von Cerion können selbstverständlich in der ESG-Verarbeitung eingesetzt werden. Prüfungen im Vierpunktbiegeversuch haben laut Hersteller bestätigt, dass die Laserbearbeitung zwar einen Einfluss auf die Stabilität des Glases hat, diese aber so kontrollierbar und reproduzierbar ist, dass für laserbearbeitetes ESG immer von einer Mindestfestigkeit von 90 N/mm2 ausgegangen werden kann. Dieser Wert entspricht exakt der Festigkeit von ESG aus Ornamentglas.

Cerion ist der einzige Anbieter von Maschinen für die Oberflächen-Glasbearbeitung, der eine Zulassung seiner Technologie für die Bearbeitung von ESG nach DIN EN12150 besitzt. Eine Zulassung, die das Sandstrahlverfahren bis heute nicht hat und das so immer noch eine rechtliche Grauzone darstellt, wie der Anbieter unterstreicht.

Weltweit hat Cerion bisher mehr als 250 Lasermaschinen im Einsatz. Entwickelt und konfektioniert werden die Anlagen in Minden.

Viele Entwicklungen resultieren aus Forschungsprojekten, die Cerion zusammen mit Industrie, und Forschungpartnern sowie Hochschulen realisiert hat. Mindestens 35 Prozent der ausgelieferten Maschinen sind Sonderkonstruktionen, die individuell nach Kundenauftrag gefertigt sind.

Geschulte Mitarbeiter sind ein Muss

Die Herstelldauer einer Lasermaschine von der Auftragsvergabe bis zur Auslieferung beträgt häufig zwischen vier und sechs Monaten. Um einen Laser nach der Installation so effektiv wie möglich einsetzen zu können, werden von Cerion zudem die Bediener der Anlage über mehrere Tage entsprechend intensiv geschult.

„Schlimm wäre es, wenn ein Kunde etwa durch einen Mitarbeiterwechsel das enorme Potenzial seiner Lasermaschine nicht mehr vollständig ausschöpfen kann. In solch einem Fall stehen wir natürlich jederzeit mit Rat und Tat zur Seite, denn wir wollen, dass der Kunde mit seinem Laser zu 100 Prozent zufrieden ist“, fasst Andreas Gross den Anspruch zusammen.

Bei Cerion geht man davon aus, dass gerade in der Glasverarbeitung weitere Optimierungsschritte anstehen, denn der Kostendruck nimmt zu. Zusammen mit einem Trend zur Spezialbearbeitung wie der Entschichtung plus der zunehmenden Nachfrage nach elektrischer Trennung von Beschichtungen, wird der Laser in der glasverarbeitenden Branche in den kommenden Jahren weiter auf dem Vormarsch sein.—