Lackierroboter mit Online 3D-Erkennung - Ein erfolgreiches Pilotprojekt in der Schweiz

„Lackierroboter mit 3D-Erkennung sind die Zukunft in der industriellen Roboterlackierung“, ist sich Claudia Max-Heine sicher. Erste Erfahrungen mit der 3D-Erkennung hat die Geschäftsführerin des Anlagenbauers Range+Heine aus Winnenden bei Stuttgart an einer Pilot-Fensteranlage in der Schweiz gesammelt. Gemeinsam mit dem Roboterhersteller CMA entwickelte die Firma Range+Heine die Online-Teileerkennung für die gängigen Lackierroboter in der Holzelementebeschichtung weiter, aus der bisherigen Online 2D+-Erkennung mit Tiefen- und Schräglagenerkennung wurde eine vollständige 3D-Elementeerkennung. Dabei werden beim Durchfahren des 3D-Scanners, die an der Traverse hängenden Werkstücke direkt erfasst, es wird keine Datenübernahme der Teilegeometrie über eine externe Schnittstelle benötigt. Die Position des Werkstückes bzw. die Geometrie können dabei bei der Ermittlung des Lackierprogrammes noch einfacher berücksichtigt werden.

Dieses innovative Werkstück-Erkennungsverfahren für Lackierroboter wird zukünftig in industriellen Anlagen für die Beschichtung für Holzelemente zum Einsatz kommen.

Leitrechner und Codierungen im Kommen

Die Industrie 4.0 ist auch im Bereich Fensterbeschichtung auf dem Vormarsch. Für Range + Heine bedeutet dies, dass wir verstärkt unsere Leitrechner- und Codierungslösungen weiter entwickeln.

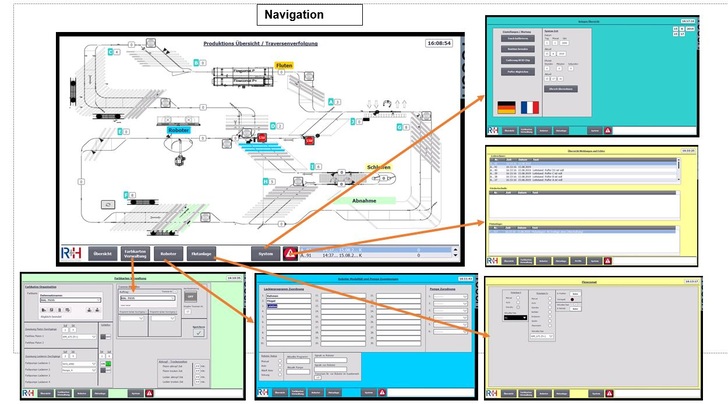

Leitrechner unterstützen aktiv komplexere Beschichtungsprozesse, die Mitarbeiter können sich in vielen Fällen auf die Prozessüberwachung konzentrieren. Leitrechner- und Codierungslösungen werden eingesetzt, um den Grad der Automatisierung zu steigern, gleichzeitig aber auch, um an den notwendigen manuellen Schnittstellen alle Informationen bereit zu halten, die nötig sind, um ein qualitativ hochwertiges Produkt zu erstellen.

Die Steuerung des Leitrechners erfolgt über ein SPS-Programm, das über TIA programmiert ist. Die Traversen der Lackieranlage sind mit RFID Chips ausgestattet, Lese- und Schreibköpfe erfassen an verschiedenen Stationen Informationen, die an den Leitrechner zurückgemeldet werden. So kann der Produktionszyklus nachverfolgt werden.

Alle für den Produktionsprozess relevanten Daten werden am Leitrechner eingegeben. Wird versehentlich mal etwas falsch programmiert, kann es noch umprogrammiert werden, auch wenn die Traverse schon auf dem Weg ist. Möglich ist dies, weil die Informationen immer wieder innerhalb des Produktionsprozesses abgefragt werden. Die Traversen haben jeweils eine eigene Nummer, die Steuerung der Traversen erfolgt über diese Nummer.

Die Datenübernahme kann manuell am zentralen Touchscreen oder alternativ per Barcode oder Schnittstelle zur Produktionssoftware erfolgen. Häufig ist es auch eine Kombination aus allen 3 Interfaces. Es wurden bereits Lackieranlagenprojekte mit Leitrechner im In- und Ausland realisiert. Mehr dazu erfahren Sie hier.