_ Glas mit Ecke könnte künftig in der Architektur ganz neue Akzente setzen. Ein neues, lasergestütztes Glasbiegeverfahren, das am Fraunhofer IWM in Freiburg entwickelt wurde, ermöglicht nun exakt definierte, kleinste Biegeradien, mit denen sogar VSG „um die Ecke“ hergestellt werden kann. Auch lassen sich so Basisgläser für Isolierglas-Einheiten mit 90-Grad-Knick fertigen, wie die Forscherinnen und Forscher am IWM gezeigt haben. Das Glas mit der Ecke kann neben Architekturanwendungen auch im Industriedesign ganz neue Möglichkeiten eröffnen.

Die Fachleute des Fraunhofer-Instituts für Werkstoffmechanik in Freiburg haben diese aufsehenerregende Methode ursprünglich entwickelt, um eckige Glasfronten zu verwirklichen: das Ergebnis ist beeindruckend, so können mittlerweile Glasscheiben fast scharfkantig gebogen werden, selbst der rechte Winkel von 90 Grad ist mit dem neuen Verfahren machbar. Damit lassen sich für viele Anwendungen und Konstruktionen die Ecken gleich ins Glas mit einbauen.

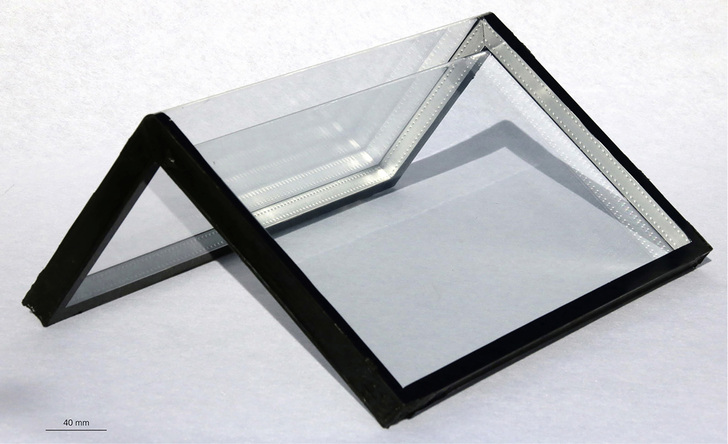

Zudem sei es möglich, mehrere Scheiben mit aufeinander abgestimmten Biegeradien zu erzeugen, um diese dann zu Sandwichstrukturen, zu Verbund- und Verbundsicherheitsglas zusammenzusetzen, auch für gebogene Isolierglasscheiben lässt sich das neue Verfahren einsetzen. Die gebogenen Basisgläser, für die am IWM gefertigten Isolierglas-Einheiten (großes Bild oben), sind 3 mm dick.

Positives Feedback und große Architekten-Nachfrage

„Wir haben inzwischen viele positive Rückmeldungen von Architekten bekommen“, sagt Tobias Rist, Leiter der Gruppe Glasformgebung und -bearbeitung am Fraunhofer IWM. „Viele fragen, wann es die gläsernen Eckfenster zu kaufen gibt. Unsere Laboranlage verarbeitet aber nur Glasscheiben von der Größe eines Quadratmeters – so können wir nur Prototypen herstellen.“

Das Freiburger Team hat deshalb großes Interesse daran, mit Partnern das Glas auf große Formate zu skalieren. Natürlich gebe es heute bereits Maschinen, auf denen Glas gebogen wird. Doch lassen sich keine engen Kurven erreichen; ein scharfer 90-Grad-Knick war bisher nicht möglich.

Zudem büßt das Glas bei bisherigen Biegeverfahren oftmals an optischer Qualität ein. Denn um eine Glasscheibe zu biegen, muss eine Scheibe komplett erneut erhitzt und so weich gemacht werden. Da die Scheibe dabei i. d. R. in oder auf Metallformen im Ofen liegt, kann sich das Glas an den Auflagepunkten verformen. Im erkalteten Glas bleiben dann (oft) schwache Abdrücke sichtbar, die später auffallen, wenn man nah am Fenster steht. Hinzu kommt, dass sich an der Glasoberfläche durch den Umformprozess Wellen bilden können. Die Folge: Die Scheibe reflektiert später an planen Flächen das Licht unterschiedlich, was die Sicht von innen nach außen stört.

Speziell entwickelter Biegeofen

Das IWM-Team schafft das Biegen und die verbesserte Glasqualität mit einem selbst entwickelten Spezialofen. Während des Biegeprozesses wird nicht die gesamte Scheibe so stark erhitzt, dass sie weich wird, sondern nur der Bereich, in dem das Glas gebogen werden soll. Das erledigt ein Laser, dessen intensive Strahlung mit Spiegeln über die Biegestelle geführt wird.

Die Forscher heizen den Ofen auf rund 500 Grad vor und bleiben damit knapp unter dem sogenannten Glasübergangspunkt, jener Temperatur, bei der das Glas weich wird.

„Der Laser muss das Glas an der entsprechenden Stelle dann nur noch um wenige Grad bis zum Glasübergangspunkt erhitzen, damit wir biegen können“, erläutert Tobias Rist das Verfahren.

Das Biegen funktioniert in diesem Fall mit Schwerkraft: Die Glasscheibe wird so im Ofen platziert, dass sie an der künftigen Biegung keinen Kontakt zur Unterlage hat. Erhitzt der Laser in diesem Bereich das Glas, biegt sich die Platte aufgrund der Schwerkraft von ganz allein nach unten.

Da nicht die ganze Scheibe bis zum Weichwerden erhitzt wird, entstehen an den Auflagepunkten keine Druckstellen. Die Glasscheibe bleibt außer an der Biegestelle perfekt glatt, so der Wissenschaftler.

Abgestimmte Biegeradien für Sandwichstrukturen

Bevor die Anlage in Betrieb ging, hatten die Forscher den Biegeprozess zunächst aufwendig am Computer modelliert. Sie berechneten, wie schnell sich der Laser bewegen muss, damit das Glas in gewünschter Weise und möglichst gleichmäßig weich wird.

„Heute wissen wir, wie wir den Laser steuern müssen, um die Scheibe in gewünschter Stärke zu biegen, um den sogenannten Biegeradius, also die Ecke, genau einzustellen“, so Tobias Rist. „Einen engen 90-Grad-Knick in dieser Form gibt es bisher nirgends – insofern waren die Architekten, die unsere Scheibe gesehen haben, hellauf begeistert.“

Mehr als nur Fassadengläser

Doch bei der Architektur allein soll es mit dem Biegeglas nicht bleiben, sagt Tobias Rist. Er sieht noch eine Reihe weiterer Anwendungsgebiete – etwa das Industriedesign. So wären Haushaltsgeräte denkbar, deren Außenhaut durchgängig aus Glas besteht, sodass nicht verschiedene Metall- oder Plastikplatten für die Front und die Oberseite zusammengefügt werden müssen.

So könne man etwa die Oberseite des Gerätes spaltfrei in die scharf abgeknickte Vorderseite laufen lassen und dahinter das Touch-Display als Bedienelement montieren. Die Konstruktion wäre zugleich sehr schick und aufgrund fehlender Fugen einfach zu reinigen.

Insgesamt dürfte es für das biegsame Glas eine große Fülle neuer Anwendungen geben, auch für Inneneinrichtungen wie Vitrinen oder Kühltheken. Die Freiburger sind daher auch an einer Zusammenarbeit mit Unternehmen und Entwicklern aus ganz unterschiedlichen Branchen interessiert.—

Glas mit 90-Grad-Knick

Am Fraunhofer IWM, wo das neue Biegeverfahren entwickelt wurde, steht auch die Laboranlage, mit der sich Scheiben bis zu einer Größe von 1 m2 verarbeiten lassen. Um nun mehr als nur solche Prototypen herstellen zu können, sucht das Freiburger Team noch nach Partnern, um das Verfahren auf große Glasformate zu skalieren.