Worin liegt der Vorteil, bei Glasausfachungen von Innenraumtüren sowie anderen gläsernen Interieuranwendungen – statt wie bisher auf ESG – jetzt verstärkt auf VSG (aus teilvorgespanntem Glas) zu setzen?

Während im Fall eines Glasbruchs ESG in tausend Teile „zerkrümelt“ und sich weit verteilt, bleiben bei Scheiben aus Verbundsicherheitsglas die gebrochenen Glassplitter an der Verbundfolie haften. Zwar muss auch in diesem Fall jetzt die Scheibe ausgetauscht werden, aber zum einen bleibt die gebrochene Scheibe aufgrund der großteiligen Bruchstruktur meist im Türrahmen bzw. in der Halterung fixiert. Und zum anderen entstehen nur wenig Scherben, die herumliegen und entfernt werden müssen.

Werden für die Herstellung des VSG Dünngläser aus TVG eingesetzt ab 3 mm (2,85 mm dick), lassen sich damit auch die bisher üblichen Scheibendicken wie von monolithischem ESG umsetzen bzw. Austauschscheiben in die bereits bestehenden Rahmen einbauen.

Ein weiterer Vorteil von teilvorgespanntem Gläsern liegt darin, dass sie eine weit höhere Bruchfestigkeit (aufgrund ihrer definierten Vorspannung) als Float aufweisen und diese mit einer hohen Standfestigkeit kombinieren. Darüber hinaus besitzen sie eine bessere optische Qualität als ESG.

Herstellung von TVG

Der Prozess zur Herstellung von teilvorgespanntem Glas (TVG) ist beinahe identisch mit dem Herstellprozess von ESG und wird im selben Vorspannofen durchgeführt. Während jedoch bei der Fertigung von Einscheibensicherheitsglas das Glas so schnell wie möglich abgeschreckt wird, um eine hohe Zugdruckspannung aufzubauen, wird beim TVG Prozess eine definierte (geringere) Spannung im Glas aufgebaut. Diese wiederum baut sich im Bruchfall (anders als ESG) nicht explosionsartig ab.

Da die Spannung bei teilvorgespannten Gläsern langsamer aufgebaut wird, ist der Wert der Zugdruckspannung kleiner als bei ESG. Die Mindestbiegefestigkeit von TVG liegt bei 70 N/mm2, während sie bei ESG 120 N/mm2 beträgt.

Bis zu einer Dicke von 10 (bzw. 12) mm lässt sich TVG zielsicher und konstant reproduzierbar herstellen. Um dies zu erreichen, ist in der Praxis eine entsprechende Ansteuerung der Vorspanngebläse des Ofens notwendig.

Bei Herstellen von TVG müssen verschiedene Parameter am Vorspannofen berücksichtigt werden, um die Prozesse reproduzierbar zu machen.

Die Kühlung des Glases beginnt, wenn das Glas aus dem Ofen in die Quench (Vorspannkühler) einfährt. Dabei wird das heiße Glas mit geringem Druck angeblasen, bis es vollständig in die Quench eingefahren ist. Nun wird die Bildung der Zugdruckspannung durch einen Kühlimpuls (Druckerhöhung) ausgelöst. Nach diesem Impuls erhält das Glas die Möglichkeit, die Zugdruckspannung definiert auszubilden, indem es eine bestimmte Zeit bei geringem Kühldruck gehalten wird.

Nach dieser Haltezeit wird das Glas dann schließlich mit höherem Kühldruck auf Entnahmetemperatur abgekühlt. Die Haltezeit ist von der Glasdicke abhängig und variiert von ca. 50 Sekunden bei 4 mm dickem Glas bis hin zu 500 Sekunden oder mehr bei einer Glasdicke von 10 mm.

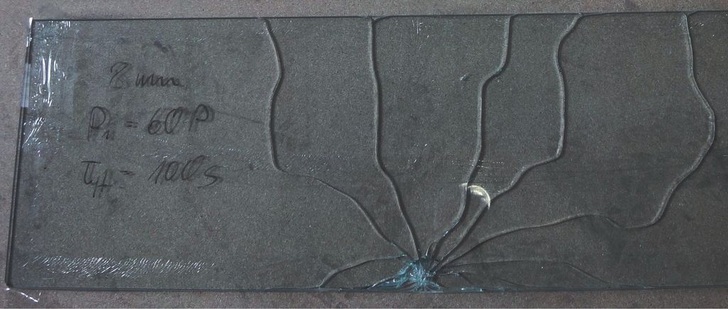

Die Prüfung von teilvorgespanntem Glas sowie seine Eigenschaften werden durch die Europäische Norm EN 1863-1 festgelegt. Gemäß des Regelwerks muss eine Prüfscheibe für TVG 1100 x 360 mm groß sein. Der Anschlag des Prüfkörpers hat auf der langen Kante rund 20 mm vom Rand entfernt zu erfolgen (siehe Grafik). Der in der Grafik blaue Bereich (100 mm um den Anschlag und 25 mm an allen Kanten) wird dabei nicht zur Beurteilung der Bruchstruktur herangezogen.

Ausblick

Aufgrund von verbesserten Steuerungen ist es heute leichter als noch vor einigen Jahren die Vorspannöfen für die konstante Produktion von teilvorgespannten Gläsern einzustellen. Das gilt insbesondere für dickere Gläser, die teilvorgespannt werden sollen.

Es ist davon auszugehen, dass teilvorgespannte Gläser in Zukunft deutlich häufiger für die Herstellung von VSG verwendet werden: Denn TVG besitzt bessere optische Qualitäten als ESG und es lässt sich darüber hinaus aufgrund seiner sehr gute Planität leichter und günstiger zu VSG verarbeiten als ESG. Es ist zu erwarten, dass teilvorgespannte Gläser verstärkt bei Interieurgläsern und absturzsichernden Verglasungen verwendet werden. —

Gründe für den Einsatz von TVG

- TVG bricht mit langen Bruchstücken und bleibt im Falle eines Glasbruches im Rahmen oder in der Halterung fixiert (erhöhte Reststandfähigkeit).

- Die optische Qualität von TVG ist besser als die von ESG, da TVG im Ofen kälter gefahren wird.

- Die physikalischen Eigenschaften, wie Temperaturwechselbeständigkeit, Elastizität und Schlagfestigkeit liegen näher am ESG als an Floatglas.

- Die lokale Welligkeit ist geringer als von ESG und somit lässt sich TVG einfacher und kostengünstiger zu VSG verarbeiten.