GLASWELT: Herr Rauh, wie viele Mitarbeiter beschäftigen Sie?

Stefan Rauh: Wir haben rund 40 Mitarbeiter in Fertigung und Büro und ca. 15 Leute im Bereich der Montage.

GLASWELT: Sind kleine Unternehmen wie Ihres eher in der Lage, solche herausragenden technischen Entwicklungen zu bringen?

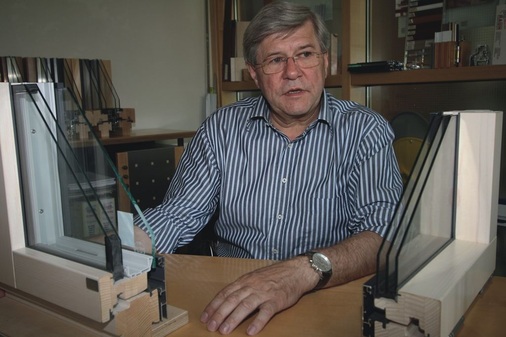

Josef Rauh: Die Kleinen sind oft die Realisierer. Seit 3 bis 4 Jahren sind wir sehr erfolgreich mit unseren Neuentwicklungen. Das liegt daran, dass mein Sohn Stefan im Jahre 2000 in die Firma eingetreten ist. Seither kann ich mehr als zuvor den Part Entwicklung und Technik vorantreiben. Dabei schöpfe ich Ideen nicht nur aus dem Fensterbau, sondern auch aus dem Maschinenbau, usw. Und mit dem richtigen Kunden und dem richtigen Auftrag werden so manche Ideen beschleunigt bearbeitet und umgesetzt bzw. zur Serienreife gebracht.

GLASWELT: Ein innovatives Projekt mit einem innovativen Investor und ebensolchen Architekten kann ja bekanntlich beflügeln. Wie gerieten Sie an Objekte, die hochwertige Fenster verlangten?

Josef Rauh: Die Geschichte begann mit einem Objekt des Architekten Werner Haase aus Karlstadt, es ging um die Sanierung eines Schulgebäudes. Er ist bekannt für seine energetisch anspruchsvollen Sanierungen – oft genug geht es dabei bis zum Passivhaus-Standard. Wir hatten damals (2005) eine Konstruktion mit Thermokanteln, also mit Polyurethan-Kern im Programm und haben das Objekt damit ausgestattet. Die Schule war nach der Sanierung ein Passivhaus und das Projekt damit ein Erfolg.

GLASWELT: Ist dieses Fenster heute noch in Ihrem Programm?

Josef Rauh: Nein, dieses Fenster stellen wir heute nicht mehr her, denn hier existieren Schwachstellen schon bei der Produktion, ich denke hier an die Eckverbindungen und an die Auszugsfestigkeit der Schrauben. Auch muss man an die spätere Generation denken und damit an das sortenreine Recycling. Man braucht heute einfachere Produkte. Wir starteten dann die Entwicklung unseres Verbundfensters TRI-Star-K, mit integrierten Jalousetten und einer schmalen Flügelkonstruktion. Dieses Holz-Alu-Fenster ist mit drei Scheiben ausgestattet und vereint drei Funktionen: Sonnenschutz, Schallschutz, mehr Lichteinfall und ist darüber hinaus eine geklebte Konstruktion.

GLASWELT: Durch die Verklebung erhielten Sie neue Impulse?

Josef Rauh: Die Basis ist immer die geklebte Scheibe, die uns viele Möglichkeiten gibt. Wir erreichen beispielsweise durch schmale Flügelprofile von 61 mm einen hohen Lichteinfall – ein ausschlaggebender Punkt, mit dem wir in die Passivhaus-Klasse vorstoßen konnten. Und schließlich der integrierte Sonnenschutz, der in einem integrierten und von uns entwickelten doppelwandigen PVC-Profil gleitet und eine seitliche Blickdichtigkeit sicherstellt. Nach außen wird die Jalousette und das Fenster durch eine rahmenlose Monoscheibe geschützt. Diese ESG-Scheibe wird durch einen U-förmigen Alu-Band-Beschlag und einen Fotobondkleber, der mit UV-Licht ausgehärtet wird, gehalten. Das U-Profil haben wir selbst entwickelt und lassen es extrudieren. Die Scheibe wird im geschlossenen Zustand abgestützt, damit diese Bänder nicht unter ständiger Belastung stehen. Es gibt ein Prüfzeugnis mit 1,0 er-Scheibe für das Fenster mit UW-Wert von 1,0 und mit einer zusätzlichen Beschichtung erreichen wir einen UW-Wert von 0,84 W/(m2K). So kommen wir ohne klassisches Dreifachglas aus.

GLASWELT: Ergaben sich durch das Verkleben wirklich Qualitätsverbesserungen?

Stefan Rauh: Mit der Klebetechnologie können wir traditionelle Maßgrößen, die durch Beschlagtechnologien und Verklotzungstechnik vorgegeben waren, überschreiten. Und wir haben die Erfahrung gemacht, dass wir die geklebten Konstruktionen auf der Baustelle kaum mehr nacharbeiten müssen. Nachstellarbeiten wie beim klassischen Verklotzen gibt es bei uns kaum noch.

GLASWELT: Wie funktioniert das Verkleben in Ihrer Produktionspraxis?

Josef Rauh: Wir verkleben manuell, das ist im Moment noch wirtschaftlicher. Entscheidend ist doch die gleichmäßige Qualität der Verklebung und nicht, ob sie automatisiert stattfindet. Ein Mitarbeiter kontrolliert seinen Kollegen dabei. Wir haben vor einigen Jahren eine Maschinenanlage für den Lackzwischenschliff als Prototyp mit einem kleinen Maschinenbauer entwickelt. Wir sind dabei, diese Anlage für einen automatischen Klebeprozess umzubauen und sie im nächsten Jahr einzusetzen.

GLASWELT: Wie gehen Sie mit der Qualitätssicherung um?

Josef Rauh: Wir setzen eine spezielle Dichtung ein, welche die Stärke und Dicke der Kleberraupe vorgibt, da sie vorher eingezogen wird. Auch trennen wir die Produktionsschritte, bei denen Silikon und Klebetechnik eingesetzt werden. Dabei dürfen z.B. die Glasscheiben wegen der Silikondämpfe nicht zu früh in die Produktionsräume kommen. Auch das Reinigen der Glaskanten und Fälze ist ein ganz wichtiger Punkt. Hier wurden unsere Mitarbeiter sorgsam geschult. Überhaupt ist das Umdenken von einer Fertigungsart auf die andere eine Herausforderung.

GLASWELT: Wie hat Ihr Klebstoffanbieter Sika auf Ihr manuelles Verkleben reagiert?

Stefan Rauh: Wir erhielten eine umfassende Beratung, die auf unsere Praxis abgestimmt war. Und natürlich wurden die Verträglichkeiten aller Materialien von Sika abgeklärt.

GLASWELT: Wie hoch ist heute der Anteil verklebter Fenster?

Stefan Rauh: Derzeit sind ca. 30 Prozent unserer Holz-Aluminium-Fenster geklebt, die wiederum 70 Prozent unseres Umsatzes ausmachen - mit deutlichem Wachstum.

GLASWELT: Wie hoch ist Ihr Prozentsatz an hochenergetischen Fenstern?

Stefan Rauh: Er liegt bei ca. 40 bis 50 Prozent.

GLASWELT: Spielt der Export auch eine Rolle bei Ihnen?

Josef Rauh: 2007 lag unser Exportanteil bei 27 Prozent, mit zunehmender Tendenz. Diese Entwicklung hängt auch damit zusammen, dass wir viele exklusive Objekte mit unserem TRI-Star-K ausstatten. Dabei handelt es sich um Kunden, die in anspruchsvolle Objekte investieren, und damit auch i.d.R. in energieeinsparende Maßnahmen. Zusätzlich spielt nicht nur die Wärmedämmung eine Rolle, sondern vor allem auch die Sicherheit. Für Holz-Aluminium haben wir eine volle Systemprüfung in WK2, eine komplette Systemprüfung für alle Fenstertypen und Türen. Weiter haben wir eine Systemprüfung für Holzfenster IV68 in WK2 und eine Einzelprüfung in Holz WK3, bis hin zur zweiflügeligen Ausführung mit Stulp. Das ist bekanntlich der schwierigste Fenstertyp für WK3.

GLASWELT: Ihre Kooperation mit dem Büro Haase dauert noch an?

Josef Rauh: Wir sind inzwischenbeim 6. Projekt mit Haase, fünf davon wurden mit dem TRI-Star-K ausgeführt. Und für die Sanierung des ehemaligen Siemens-Forums in Erlangen zum Passivhaus wurden unsere Fenster ebenfalls eingesetzt, denn es erwies sich als optimales Produkt für die Sanierung und den gewerblichen Bereich.—

Rauh SR Fensterbau

Josef Rauh übernahm 1980 in der 3. Generation das Unternehmen „Rauh Fenster und Türentechnik“ und begann schließlich mit der Fensterfertigung (2001 Umfirmierung in Rauh SR Fensterbau GmbH). 2006 führte man zwei eigene Holz-Alu Systeme, „Tri-Star K“ sowie „Slim-Line Blockfenster“ in den Markt ein. Insgesamt werden 7 verschiedene Holz-Fenstersysteme und 8 verschiedene Holz-Alu-Systeme in eigener Produktion hergestellt (PVC-Fenster werden zugekauft).

Die Firma vertreibt ihre Produkte in Deutschland sowie Bulgarien, Großbritannien, Luxemburg, Italien und Frankreich. Rund 32% der Kunden sind Wiederverkäufer.