Neue Energiespielräume bei Gebäudehüllen

Die Klima-Diskussion lenkt den Blick zunehmend auf Gebäude als Produzenten des Treibhausgases CO&sub2;. Künftig wird deshalb die Optimierung der Gebäude-Energiebilanz immer stärker im Fokus stehen. Ein großes Potenzial eröffnen aktuelle Entwicklungen bei der Konstruktion und dem Bau von Gebäudehüllen. Deren höhere Energie- und Umwelteffizienz verbessert zugleich den Komfort für Gebäudenutzer: Sie profitieren verstärkt von ausgeklügelter Tageslichtnutzung und natürlicher Lüftung.

Intelligente Konstruktionen und differenzierte Steuerungen machen eine Fassade künftig zu einer Membran, die für einen flexiblen Ausgleich von Versorgungs- und Schutzfunktionen sorgt. Die Fassade der Zukunft wird zunehmend energieautark sein. Das heißt, sie erwirtschaftet zumindest die Energiemenge, die sie selbst verbraucht.

Selbstverständlich wird sich auch eine solche intelligente Gebäudehülle an ihrer Wirtschaftlichkeit messen lassen müssen. Damit eventuell höhere Einstiegskosten solche Projekte nicht ausbremsen, gewinnt Life-Cycle-Costing (auf deutsch: Kosten innerhalb eines Lebenszyklus) an Bedeutung. Bei dieser Kostenmanagement-Methode werden oft unterschätzte, langfristige Posten in die Kalkulation einbezogen. Wenn nicht nur die Erstellung eines Gebäudes kostenseitig erfasst wird, sondern auch Nutzung und Umbau – sowie gegebenenfalls der Rückbau – sind komplexe Fassadensysteme klar im Vorteil. Deshalb haben Bauherren für solche Berechnungen zunehmend ein offenes Ohr.

Für künftige Fassadensysteme erhöht sich darüber hinaus der Rationalisierungsdruck bei Erstellung und Rückbau. Dies fördert den Einsatz von Elementfassaden und die Vorfertigung im Metallbauunternehmen, d.h. beim Fassadenbauer. Zudem werden modulare Systeme immer bedeutsamer. Bei Vorhangfassaden ist unter anderem eine weitere Optimierung der Aluminiumprofile gefordert. Hier zeichnen sich vier Schwerpunkte ab:

- Verbesserte Wärmedämmung zur Energieeinsparung und Reduktion der CO2-Emissionen.

- Optimierter Materialeinsatz

- Wiederverwertbarkeit von Werkstoffen

- Zeit- und Kosteneinsparung bei Herstellung und Montage

Wärmedämmung: Die Wärmedämmung der Gebäudehülle stellt die größte Herausforderung dar. Die Lösung kann nur ein Gesamtkonzept sein: mit reduzierten U-Werten der Profile, mit wärmetechnisch optimierter Integration der Füllelemente in die Rahmenkonstruktion und weiter verbesserten Gläsern und Paneelen. So sind bei Pfosten-Riegel-Fassaden heute U-Werte bis in den Bereich von 0,8 W/m²K möglich. Neue Oberflächentechnologien können die Energiebilanz von Profilen weiter verbessern, etwa durch Wärmestrahlung und Sonnenenergie reflektierende Schichten. Besonders wirksam ist die Optimierung des Einspannbereichs von Füllelementen mit einem Verbesserungspotenzial von 50 Prozent und mehr gegenüber den Normwerten. In Verbindung mit 3-fach-Isoliergläsern und randoptimierten Vakuumpaneelen kann die Wärmedämmung von Fassadenelementen damit Werte unter 0,75 W/m²K erreichen. Eine Technik, die die Gestaltungsfreiheit des Architekten nicht einschränkt, und für die nächsten fünf Jahre zukunftssicher ist.

Optimierter Materialeinsatz: Integraler Bestandteil eines nachhaltigen Fassadenkonzeptes sind ein optimierter Materialeinsatz und die Verwendung langlebiger und recycelbarer Werkstoffe. Aluminiumprofile mit Hochwärmedämmtechnik bieten dafür gute Voraussetzungen: sehr gute Dauerhaltbarkeit von Grundwerkstoff und Oberfläche, optimierter Materialeinsatz durch die Gestaltung der Profile sowie Einsatz hochwärmedämmender Bauteile wie extrudierte PE-Schäume in Profilform mit sehr niedrigem Gewicht. Alle Teile sind jederzeit und einfach für eine direkte Wiederverwendung oder einen nachfolgenden Recyclingprozess trennbar.

Profiloberfläche: Bei der Oberflächentechnik gibt es vor allem bei der Beschichtung der Profile neue Entwicklungen: Im Hause Hydro Building Systems wurde eine Pulverbeschichtung mit Wärmereflexionseigenschaften entwickelt, deren thermischer Emissionsgrad knapp 0,5 beträgt. Im Vergleich zu herkömmlichen Pulverbeschichtungen mit Emissionsgraden von typisch 0,85 bis 0,9, bietet diese ein beträchtliches Potenzial für Energieeinsparungen. Um einen hohen Infrarot-Reflexionsgrad (und damit einen niedrigen thermischen Emissionsgrad) zu erzielen, werden Non-Leafing-Aluminiumpigmente in Form von Metallplättchen eingesetzt. Die Pigmente müssen in möglichst hoher Konzentration an die Polymerpartikel der Pulverbeschichtung gebondet werden. Ihre Lage in der Beschichtung ist von entscheidender Bedeutung, damit ein niedriger Emissionsgrad bei zugleich ausreichender chemischer Stabilität erzielt wird. Entscheidende Verbesserungen wurden bei der UV-Lichtbeständigkeit erzielt. Es gibt zunehmend Beschichtungen mit einer drei- bis fünffachen Beständigkeit.

Weitere Entwicklungen sind Beschichtungen mit verbesserter Kratzfestigkeit durch Zusatz von SiO2- oder SiC-Partikeln in Nanogröße sowie selbstreinigende Lacke – allerdings ist die Dauerwirksamkeit immer noch begrenzt. An der Verbesserung der Prozesssicherheit und der Dauereignung der Beschichtungen wird gearbeitet.

Verarbeitungsfreundlichkeit: Darüber hinaus besteht ein Potenzial, das Verarbeiten der Profile einfacher, sicherer und kostengünstiger zu gestalten. Beispiele sind dichtstofffreie Kreuzungspunktabdichtungen, Zentralentwässerungsteile aus Moosgummi, die nur eingeklemmt werden, sowie der konsequente Verzicht auf Butylbänder im Bereich der Außendichtungen ohne Abstriche am Dichtigkeitsniveau. Zeitersparnis und drastische Reduktion des Klebstoffverbrauchs wird erreicht durch eine Rahmenfertigung mit integrierter Injektionstechnik in den Eckwinkeln.

Dezentrales Fassadenkonzept

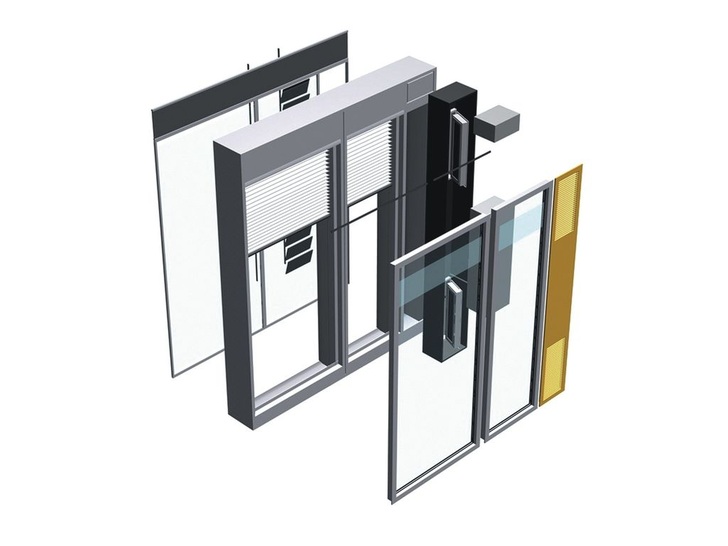

Für die Anforderungen einer Fassade der Zukunft bietet Hydro Building Systems schon heute ein innovatives Produktportfolio, das kontinuierlich weiterentwickelt wird. Es reicht von energieoptimierten Profilen über neue Beschichtungstechnologien bis zu kompletten Fassadensystemen wie TEmotion. Dieses dezentrale Fassadenkonzept kann den Energieverbrauch eines Gebäudes um bis zu 50 Prozent verringern. Bei TEmotion ist die Haustechnik nicht wie bisher im Raum verteilt, sondern in der Fassade gebündelt: Sie enthält alle erforderlichen Komponenten für Heizen, Lüften und Kühlen, dazu ein Sonnenschutzsystem und die künstliche Beleuchtung. Da der größte Teil der Haustechnik in die Fassade integriert ist, kommt ein Gebäude ohne abgehängte Decken und aufgeständerte Böden aus. Auf diese Weise lässt sich das erforderliche Raumvolumen eines Gebäudes um rund 15 Prozent verringern. Das heißt, dass ein Hochhaus mit 130 m Höhe nun mit 35 statt mit 30 Stockwerken gebaut werden kann. Diese energetische und ökonomische Leistungsfähigkeit zeigt das Potenzial von Gebäudehüllen für das zukünftige Bauen.|

Fiberwood – Ein innovatives Konzept im Fensterbau

Im Fensterbau werden aktuell im europäischen Markt im privaten Wohnungsbau etwa 70 Prozent kostengünstige Kunststofffenster aus einfachen Thermoplasten verwendet. Daneben finden Holz-, Holz-Aluminium- und reine Aluminiumfenster Verwendung. Im Objektbau werden überwiegend Alu-Fenster eingesetzt, vor allem aufgrund der insgesamt niedrigeren Folgekosten von Aluminium gegenüber einfachen Kunststoff- bzw. Holzfenstern.

Kunststofffenster aus Thermoplasten führen wegen der niedrigen Materialsteifigkeit zu großvolumigen Profilen, die häufig mit Stahlprofilen im Inneren des PVC-Profils versteift werden. Eine Maßnahme, die zusätzlichen Herstellungsaufwand bedeutet und den Wärmedurchgang negativ beeinflusst.

Aluminium bringt aufgrund seiner extrem hohen Wärmeleitfähigkeit und bei steigenden Anforderungen an den Wärmeschutz zunehmend Nachteile im Fenster- und Fassadenbau mit sich. Es werden immer mehr Anstrengungen unternommen, den Wärmetransport in Aluminiumprofilen zu unterbinden, was zu höherer Komplexität der Systeme und zu höheren Kosten führt.

Im Gegensatz zu beispielsweise Aluminium-Fenstern, weist der Werkstoff Holz im Fensterbau eine niedrigere Witterungsbeständigkeit auf, die eine regelmäßige Wartung der Oberfläche durch Anstriche erfordert. Dem gegenüber steht jedoch die hochwertige Materialität auf der Rauminnenseite.

Das Fiberwood-Fenster, das im Auftrag der Firma Fenster Betz GmbH am Institut für Tragkonstruktionen und Konstruktives Entwerfen an der Universität Stuttgart und weiterführend durch Engelsmann Peters Beratende Ingenieure entwickelt wurde, zeigt aussichtsreiche Neuerungen auf.

Für die Konstruktion des Fiberwood-Fensters wurde neben dem Werkstoff Holz auf die Verwendung von modernen glasfaserverstärkten Kunststoffen zurückgegriffen. Diese bestehen aus Duroplasten, die mit Glasfasern so verstärkt werden, dass mechanische Eigenschaften wie Steifigkeit oder Festigkeit auf dem Niveau von Aluminium liegen oder dieses sogar überbieten (siehe Tabelle). Als wesentliche Eigenschaft bleibt dabei aber die niedrige Wärmeleitfähigkeit eines Kunststoffprofils erhalten. Durch den hohen Anteil an Glasfasern wird diese Eigenschaft noch mit dem Vorteil einer zu Glas ähnlichen Temperaturdehnzahl gepaart. Solche im Pultrusions- oder Strangziehverfahren hergestellten Profile erreichen bei entsprechender Harzauswahl inzwischen eine sehr hohe Witterungsbeständigkeit, die sich durch übliche Lackierverfahren noch steigern lässt.

Das Prinzip des Fiberwood-Fensters sieht einen zweiteiligen feststehenden Rahmen aus einem Holzprofil und einem GFK-Profil vor. Letzteres enthält eine ausgeschäumte Hohlkammer zur Verbesserung des Uf-Werts und wird von der Außenseite passgenau auf den fertig hergestellten Holzrahmen aufgesetzt und verschraubt. Dieses Blendrahmenprofil nimmt dabei die Schlagregendichtung auf, bildet die Entwässerungskammer und fungiert gleichzeitig als Anschlag für die mittig liegende Falzdichtung. Das Holzprofil dient der Aufnahme der Beschläge und Bänder und als Anschlag für die Dichtung auf der Rauminnenseite.

Der dreiteilige Flügelrahmen besteht aus einem Isolierglas, einem GFK-Adapterprofil und dem Holzrahmen. Die handelsübliche Isolierglasscheibe (als Zwei- oder Dreifach-Isolierglas) ist mit dem Adapterprofil kraftschlüssig verklebt und wird als Ganzes mit dem Holzflügelrahmen verschraubt. Dieser nimmt auch die Beschläge und die Dichtung auf der Rauminnenseite auf.

Aufgrund der Geometrie des Adapterprofils und der Variabilität des zu fertigenden Holzprofils lassen sich alle gängigen Scheibenaufbauten anwenden.

Eine Verklotzung der Scheibe oder zusätzliche Eckaussteifungen sind nicht notwendig. Die gesamte Anordnung und Befestigung der Beschläge und Bänder bleibt dabei in der gewohnten Geometrie eines Holzfensters bestehen. Es werden keine zusätzlichen Werkzeuge für die Fertigung der Holzprofile notwendig. Durch die durchgehend kraftschlüssige Verklebung dient die Glasscheibe zur Aussteifung des gesamten Flügelrahmens und erlaubt eine insgesamt sehr niedrige Ansichtsbreite des Fensterrahmens von nur ca. 90mm.

Damit liegt der gesamte Rahmenanteil eines Fensters der Standardprüfgröße mit Außenabmessungen von 123cm x 148cm bei etwa 25% – gegenüber ca. 35% bei herkömmlichen Konstruktionen. Dies führt einerseits zu verbesserten U-Werten der Fensterkonstruktion und bedeutet für den Anwender im Endeffekt eine effektivere Nutzung der Wandöffnung - sowohl in wärmetechnischer Hinsicht als auch in Bezug auf die Tageslichtausbeute. Mit einer Falzausbildung im Rahmen sind dabei Dreifach-Isoliergläser mit Scheibenaufbauten von bis zu ca. 40mm Stärke aufnehmbar.

Demnach fällt die Ermittlung der bauphysikalischen Werte des Fensters ähnlich positiv aus. Die Verwendung eines ausgeschäumten Profils in Verbindung mit der Vermeidung jeglicher Wärmebrücken sorgt für sehr gute Wärmedämmeigenschaften des Fensterrahmens. Man erreicht bei einem Ug-Wert von 1,1 W/m²K für die Standardprüfgröße beispielsweise einen Uw-Wert von 1,2 W/m²K. Bei Verwendung von Isolierglasscheiben mit UG = 0,5 W/m²K lässt sich rechnerisch der Passivhausstandard von Uw=0,8 W/m²K nachweisen.

Während momentan bei Niedrigenergiehäusern in vielen Fällen noch ein Uw-Wert von 1,3 W/m²K gefordert wird, ist bis zum Jahr 2015 generell eine Erhöhung der Anforderungen auf Uw=0,8 W/m²K zu erwarten.

Das Fiberwood-Fenster wurde im Laufe der Entwicklung in verschiedenen Prüflaboren, unter anderem am ift Rosenheim, auf die Widerstandsfähigkeit bei Windlast, Schlagregendichtheit, Luftdurchlässigkeit und Bedienkräfte geprüft. Die heute üblichen hohen Standards werden alle erfüllt.

Die GFK-Blendrahmenprofile kann man entweder als Stangenware, als konfektionierte Rahmen oder als konfektionierte und lackierte Rahmen beziehen. Somit haben Fensterbauer die Möglichkeit, die Fertigungstiefe und Wertschöpfung für ihren Betrieb frei festzulegen. Für die Klebeverbindung zwischen Adapterprofil und Isolierglasscheiben besteht die Wahlmöglichkeit zwischen eigener Herstellung der tragenden Verklebung oder einer Bestellung der Isolierglasscheiben mit bereits aufgeklebten Profilen und der damit verbundenen Gewährleistungen. Dabei sind die Glaswerke Arnold aus Remshalden, Baden-Württemberg, mit in das Projektteam integriert.

Die schmalen Ansichtsbreiten des Fensters in Kombination mit einem günstigen U-Wert sind insbesondere für den Einsatz im Gebäudebestand und bei denkmalgeschützen Fassaden sehr interessant.

Das Fiberwood-Fenster als konsequente Neuentwicklung, stellt den Beginn einer neuen Produktfamilie im Fenstermarkt dar, unter Verwendung einer innovativen und zukunftsorientierten Materialkombination.|