_ Bei Neu- und Ersatzinvestitionen in Maschinentechnik oder der Anpassung von Fenstersystemen im Holz- und Holz-Metall-Fensterbau spielt die Ausführung der Eckverbindung eine wesentliche Rolle. Ein Eckverbindungskonzept sollte sorgfältig überlegt und ausgewählt werden. Betrachtet man die Verbindungssystematik alleine, so bietet der Markt heute eine Vielfältigkeit an Lösungen, die alle ihre Berechtigung haben.

Einige sind traditionell, andere der Entwicklung von Maschinen-, Werkzeug- und Verbindungstechniken geschuldet. Wichtig bei der Auswahl einer für den Hersteller geeigneten und wirtschaftlichen Eckverbindung sind aber Faktoren wie Planungsaufwand, Maschinenlaufkosten, der Faktor Zeit beim Vorrichten der Verbindungsmittel und dem Zusammenbau, Zwischenlagerkapazitäten, weiteres Equipment an Maschinen und Hilfsmitteln und fenstersystemabhängige Aufwendungen. Der Aufwand der Datenaufbereitung für die Ansteuerung der Fertigungszellen ist für einige Verbindungssysteme ebenfalls mit Sorgfalt zu berücksichtigen. Im Folgenden wird auf die einzelne Verbindungstechnik eingegangen.

Schlitz-Zapfen-Verbindung

Dies ist wohl die älteste und traditionsreichste Verbindungsart im Fensterbau. Entstanden durch die Fertigungsverfahren auf alleinstehenden Schlitz-Zapfen-Maschinen oder Durchlaufanlagen mit anschließender Längsprofilierung. Eingesetzt wird sie entweder am fertig verleimten Rahmen (Flügelumfälzung) oder am Einzelteil.

Entsprechend der Zapfenaufteilung im Fenstersystem entstehen große Leimflächen und ermöglichen somit eine hohe Eckfestigkeit. Im Zuge der sich immer mehr durchsetzenden sechsseitigen Komplettbearbeitung der Rahmen- und Flügelteile, muss diese Art der Verbindung sensibel betrachtet werden. Wird z. B. ein Flügelrahmen nach dem Verleimen umfälzt, so spielt ein sogenannter „Leimaustritt“ nicht unbedingt eine beachtenswerte Rolle. Sicherlich müssen die Anlageflächen der Rahmenteile an der Maschine sauber gehalten werden. Bei der Verleimung komplett bearbeiteter Einzelstücke ist jedoch erhöhte Aufmerksamkeit geboten. So dürfen die zu verklebenden Flächen nicht zu wenig und nicht zu viel Klebemittel aufweisen. Zudem ist zu berücksichtigen, ob die Rahmenteile vor dem Zusammenbau oder danach oberflächenbeschichtet werden. Dies hat ebenfalls einen wesentlichen Einfluss auf die „Passung“ der Verbindung.

Beim Verpressen der Verbindungen am fertigen und evtl. oberflächenbehandeltem Einzelteil sind ebenfalls erhöhte Sorgfalt und Hilfsmittel nötig. Diese Verbindung eignet sich auch sehr gut für Schräg- und Segmentbogenfester.

Die Werkzeugtechnik und -ausstattung richtet sich nach den einzelnen Bautiefen der Fenstersysteme, der Zapfenteilung und der maximal möglichen Schlitztiefen (Einzelteilbreiten). Bei der Umsetzung dieser Verbindungsart sind die Zapfenteilungen unbedingt in den einzelnen Fenstersystemschnitten zu berücksichtigen und zu bewerten. Entsprechend ist auch das Rohmaterial in seiner Abmessung, um die Schlitztiefen in der Länge zu berücksichtigen. Bei üblichen Schlitzmaschinen oder Winkelkombinationen sind die Werkzeugdurchmesser relativ groß und die Werkzeuggewichte nicht wesentlich zu berücksichtigen.

Bei CNC-Fertigungsanlagen für Fenster spielt aber sowohl der Werkzeugdurchmesser als auch das Werkzeuggewicht eine wesentliche Rolle. Je nach Anlagenhersteller gibt es hier Vorgaben, die für manchen Fenstertyp durchaus eine Einschränkung in der Dimension oder den Herstellungsabläufen bedeuten.

Bei der Konzipierung der Schlitz-Zapfen-Verbindung im Eckbereich der Rahmen ist auch zu überlegen, wie die Verbindung von Pfosten und Kämpferprofilen realisiert werden soll. Hier bieten sich in der Regel Konter und Dübel-, Schraub- oder eingestemmte Zapfen-Verbindungen an.

Der Programmieraufwand für die Ansteuerung der Maschine gestaltet sich relativ „unaufgeregt“, da entsprechend der Werkzeuganzahl, der Werkzeugbelegung an der Maschine und der Werkzeugabmessungen diese umzusetzen ist.

Konter-Dübel Verbindung

Diese Art der Verbindung hat sich aufgrund der CNC-BAZ- Maschinentechnologie am Markt etabliert. Wesentliches Merkmal ist, dass die Anordnung und Anzahl der Dübel in Verbindung mit den stirnseitigen Leimflächen die Festigkeit und Stabilität der Verbindung definiert. Durch entsprechende Maßnahmen an der stirnseitigen Oberflächenstruktur kann sowohl die Leimfläche als auch die Dichtigkeit verbessert werden. Zudem ist diese Art von Eckverbindung für alle Bauteile (auch Pfosten und Kämpfer) systemgleich auszuführen. Zu beachten ist, dass die Verbindungsdübel aus entsprechend resistenten Holzarten und mit geringen Toleranzen eingesetzt werden.

Bei Winkel- oder Durchlaufanlagen ohne entsprechendes Bohraggregat sind die Bohrungen auf einer separaten Maschine durchzuführen. Dies bedingt eine Investition in eine Dübelanlagentechnik oder einen Mehraufwand an Mitarbeiterressourcen. Je nach Fertigungsmenge ist hier eine wirtschaftliche Betrachtungsweise erforderlich.

In den Profilieranlagen selbst können zudem Werkzeuge mit geringerem Durchmesser und damit geringerem Gewicht eingesetzt werden. Dies kann zur Folge haben, dass der Fertigungszyklus optimierter erfolgen kann, da mehr Profile auf einem Werkzeugdorn untergebracht werden können. Die Zerspanung bei dieser Verbindungsart ist relativ gering. Notwendige Materialzugaben für die Verbindung (z. B. bei Schlitz-Zapfen) können hier reduziert werden. Bei Sonderformen wie Segment oder Rundbogenfenstern ist diese Verbindungsart, neben Schlitz und Zapfen, durchaus üblich.

In der Regel ist die Menge der Klebers einfacher zu dosieren. Eine dauerhafte Verbindung lässt sich auch nach kompletter Beschichtung der Einzelteile verpressen und nahezu problemlos realisieren. Selbstverständlich ist die Aufbringung von Oberflächenmaterial auch nach der Verleimung der Rahmenteile möglich.

Mechanische Schraubverbindung

Diese Verbindungsart resultiert aus Überlegungen zur rationelleren Herstellung von Fensterelementen, einer Verbindung für Rohlinge aus der Zulieferindustrie (ähnlich Möbelverbindungsbeschläge) und aus Überlegungen eines kostenreduzierten Transports. Zudem kann diese Art der Eckverbindungen konstruktiven Schwachstellen im Bereich von Glashalteleisten und deren Montage entgegenwirken. Im Wesentlichen bedeutet dies, dass mit einer Schraubverbindung durchaus eine reversible Eckverbindung herzustellen ist. Somit kann ein Fensterflügel mit fest angefräster Glasleiste produziert werden. Die dauerhafte Eckverbindung entsteht dann, wenn die Einzelteile fertig beschichtet und der Fensterflügel zugleich verglast wird.

Eine Schraubverbindung sollte im Idealfall die Dübel einer Konter-Dübel-Verbindung ersetzen als auch den Arbeitsgang des Verpressens der einzelnen Bauteile zu einem Rahmen. Eine Profilierung in Schraubebene (Flügelumfälzung am fertigen Rahmen) ist nach der Verbindung nicht mehr möglich (Werkzeugbeschädigung).

Besonderes Augenmerk bei dieser Verbindungstechnik ist darauf zu legen, dass bei entsprechenden Bautiefen einerseits die Anzahl der Schrauben ausreichend ist (Eckfestigkeit und Verdrehen) andererseits die Schraube auch nicht in einem störenden Bereich platziert ist (z. B. Verschraubungsbereich der Beschläge). Zudem ist bei fest angefrästen Glasleisten das Thema Glasverklotzung und im Allgemeinen die Dichtigkeit der Verbindungsfugen ohne Verleimung zu berücksichtigen. Die marktbestimmenden Verbindungsmittel sind so ausgelegt, dass ein „zusammenziehen“ der Verbindung gewährleistet werden soll.

Wenn die zu verbindenden Bauteile allseitig beschichtet sind, bringt dies einerseits einen Schutz, andererseits kann es auch zur Verblockung der Farbschichten kommen und ein beschädigungsfreies Lösen der Eckverbindung (z. B. im Falle einer Reparaturverglasung bei festen Glasleisten) kann nicht mehr erfolgen. Bei nicht verleimten Ecken in Verbindung mit der am Markt befindlichen Schraubtechnik sind die nachgewiesenen Eckfestigkeiten zu beachten.

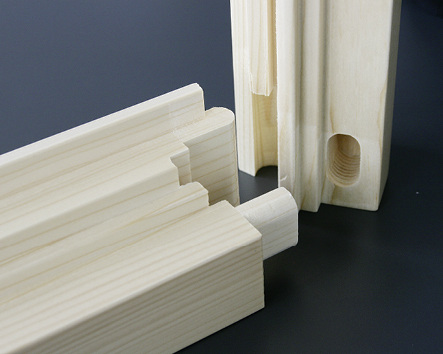

Gestemmte Eckverbindungen (auch Langloch-Zapfen-Verbindung)

Gut ein Jahr nachdem diese Art der Verbindung durch die Firma Leitz einer breiten Öffentlichkeit zugänglich gemacht wurde (Marketingoffensive Messe fensterbau 2013), rückt diese Art der Verbindung zunehmend in den Vordergrund. Parallel bieten heute viele namhafte Werkzeughersteller und auch Fensterhersteller Systeme mit dieser traditionellen Idee an.

Da diese Verbindung in seiner durchaus komplexen Art hervorragend für CNC-BAZ-Anlagentechnik geeignet ist und zugleich technische und auch wirtschaftliche Argumente bietet, ist dies aktuell die wohl am häufigsten diskutierte Art einer Eckverbindung. Dabei werden die Zapfen auf den CNC-Anlagen angefräst und gerundet.

Die Langlöcher im Längsbereich ergeben eine exakte formschlüssige und stabile Verbindung, die durchaus über den Festigkeiten von Schlitz und Zapfen als auch bei Konter-Dübel-Verbindungen liegen kann.

In der Regel ist diese Art der Verbindung sowohl für Eckverbindungen als auch bei Pfosten und Kämpfern einsetzbar. Im Bereich von Segment- und Schrägfenstern wurde diese Verbindung ebenso berücksichtigt.

Im Wesentlichen wird durch diese Art der Verbindung der Materialeinsatz gegenüber Schlitz- und Zapfen-Verbindungen reduziert als auch das Bohren und Eintreiben von Dübeln bei Konter- Dübel-Verbindungen. Nimmt man eine durchschnittliche Anzahl von 40 Dübeln pro Fensterelement mit einem Flügel an, so kann sich bei einer Jahreskapazität von 2000 Elementen dies auf 160 000 Dübellöcher summieren. Zudem sind die Verbindungselemente aus dem gleichen Werkstoff und weisen somit gleiche Eigenschaften auf.

Die Bearbeitung erfolgt am Einzelteil in einer Aufspannung. Die Passungen der Verbindungen können auf die Bedürfnisse der Holzart und der Fertigungsphilosophie des Anwenders abgestimmt werden. Dies ist dann wichtig, wenn eine teilweise Beschichtung am Einzelteil erfolgen sollte. Die Stabilität der Eckverbindung ist geprägt durch die höhere Aufnahme von Zug- und Scherkräften, durch Formstabilität auch bei sehr schmalen Friesbreiten und durch dichte Fugen im Quell- und Schwindverhalten unter Berücksichtigung konstruktiver Holzschutzmaßnahmen.

Die Werkzeugausstattung ist eine Kombination aus Schlitz- und Zapfenwerkzeugen, jedoch mit geringerem Durchmesser, da die Zapfenlängen unabhängig der Friesbreiten üblicherweise gleich bleiben und dadurch auch mit einem geringerem Gewicht. Die Verleimung der Rahmen erfolgt in der Regel unter Mithilfe von Rahmenpressen. Allerdings sind aktuell auch Entwicklungen verfügbar, welche bei der Verbindung der Ecken auf eine Rahmenpresse verzichten können. Ähnlich wie bei Konter-Dübel-Verbindungen können die zu verleimenden Stirnseiten so gestaltet werden, dass kein oder ein wesentlich minimierter Leimaustritt anfällt.

Da die Zapfen und Langlochanordnung immer von der Profilart, der Bautiefe der Fenster als auch von den Friesbreiten abhängig ist, gestaltet sich der Aufwand zur Programmierung und Übergabe an die Fertigungseinheiten als aufwendig.

Auch die Maschinenlaufzeiten werden augenscheinlich höher bewertet als im Kontext der Gesamtausführung (einschl. Eintreiben der Dübel und Verleimkosten). Hier empfiehlt es sich, eine kundenspezifische, gesamtwirtschaftliche Betrachtung anzustellen, die selbstverständlich in Abhängigkeit der Variantenvielfalt als auch in der Jahresproduktionsmenge und der Einsparung von Equipment alle fertigungsrelevanten Punkte berücksichtigt.

Minizinkenverbindungen

Minizinkenverbindungen haben vornehmlich ihren Anwendungsbereich in der Längsholzverbindung. Hier sind die Leimbinder und Kantelherstellung als auch die Verbindung von Bogensegmenten oder Rundbogenverbindungen zu nennen. Je nach Art der zu verbindenden Werkstücke und deren bestehenden oder beabsichtigten Profilgebung, kann ein „Stütz- oder Fixierdübel“ eingesetzt werden.

Mit dieser Art der Verbindung, auch in Kombination mit Schlitz-Zapfen, wurde anfänglich des Einzuges der CNC-BAZ-Technik experimentiert und sie wurde auch teilweise umgesetzt. Dies waren jedoch kundenspezifische Lösungen oder es wurden vorbeschriebene Verbindungsarten favorisiert.

Kombinierte Eckverbindungen und Varianten

Zum Teil bestehen auch Eckverbindungsvarianten aus Teilbereichen vorbeschriebener Verbindungslösungen. So gibt es z. B. die Kombination Minizinken/Schlitz-Zapfen (z. B. „Genius“) oder Dübel-Schrauben-Verbindung als auch Gehrungsverbindungen mit Schwalbenverbinder oder Verschraubungen. Lose und/oder verleimte Steckverbindungen wurden ebenfalls bereits entwickelt (z. B. „LokTec“). Tendenziell sind wir der Meinung, dass im Bereich der gestemmten oder Langloch-Zapfenverbindung durchaus noch Potenzial besteht, den Herstellungsaufwand zu minimieren und den Aufwand der Verarbeitung zu reduzieren.

Eine ideale Verbindungstechnik

Die richtige oder ideale Verbindungstechnik kann pauschal nicht benannt werden. Wichtig ist: Die Transparenz und das Kundeninteresse sollten im Vordergrund stehen. Jeder Unternehmer hat unterschiedliche Produkte, Anforderungen, Zielgruppen, Verfahrenstechniken, Philosophien und Ausstattungen. Es ist ganz wichtig, den Gesamtkontext nicht aus dem Auge zu verlieren. Die Überlegungen beschränken sich also nicht nur auf Maschine, Werkzeug und Software, sondern auch auf nachgelagerte Arbeitsschritte wie Zusammenbau, Beschichtung, Anschlag und Verglasung. Nicht zuletzt spielt auch die Wirtschaftlichkeit eine wesentliche Rolle. Der Investitionsaufwand für eine Verbindung muss in Relation zu Qualität, Kosten, dem Nutzen und angestrebter Jahresmenge an Fenstern stehen. Am Ende muss sich die Entscheidung für eine Eckverbindung oder eine Kombination auch im betrieblichen Ergebnis positiv darstellen. Aus diesem Grund empfehlen wir eine neutrale Betrachtungsweise im Hinblick auf die Bedürfnisse und Erwartungen der Anwender sowie deren wirtschaftlichen Verhältnisse. Diese Betrachtung sollte in jedem Fall von einem unabhängigen Experten, welcher den gesamten Produktionsprozess genau kennt, im Kundeninteresse erstellt und dokumentiert werden.—

Der Autor

Der Schreinermeister Jörg Stahlmann arbeitete im Betrieb der Familie und als Projektmanager für Holz-, Holz-Alu- und Kunststoff-Fenstersysteme sowie Fassadenprojekte. Seit 2009 leitet er die Stahlmann-Consulting GmbH und betreut nationale und internationale Kunden.