_ 1996 baute Stefan Brand seine erste Fertigungshalle für Fenster auf die grüne Wiese. Heute stehen in Creuzburg-Ifta vier Hallen und die fünfte ist in Planung. Zusätzlich hat man eine Niederlassung in Paderborn aufgebaut, die in der Region Fenster montiert und in der darüber hinaus neue Techniken oder Komponenten einem Praxistest unterzogen werden können. Hier konnte das Unternehmen auch seit mehreren Jahren Erfahrungen mit der Klebetechnik sammeln.

Krasser Wandel: Vom Objektgeschäft zum Fachhandelsanbieter

2005 wurde der Thüringer Fenster- und Türenanbieter komplett umstrukturiert: Brand stieg aus dem Objektgeschäft aus und konzentriert sich seither nur noch auf den Fachhandel. „Das war ein richtiger Schritt“, resümiert er und beschäftigt heute 180 Mitarbeiter, erwirtschaftet 25 Mio. Umsatz, davon 5 Mio. in Aluminium-Konstruktionen und 20 Mio. in Kunststoff. Bemerkenswert sind seine Investitionen in den letzten 18 Monaten: ca. 7 Mio. Euro wurden in die Kunststoff-Fertigung gesteckt. Das Fensterkleben und das System energeto von aluplast sind dabei die Schlüsseltechnologien.

Und das hat ganz handfeste Gründe: „Laut Statistik war 1996 der Umsatzhöhepunkt der Fensterbranche mit 22 bis 23 Mio. Fenstereinheiten. Inzwischen sind wir bei ca. 13 Mio. angelangt. Wenn man bedenkt, dass in Polen eine Produktionskapazität von 20 Mio. Kunststofffenstern besteht, der Inlandsmarkt dort aber nur 6 Mio. Einheiten abnimmt, merken das natürlich die deutschen Hersteller. Ich habe keine Angst vor Fenstern aus Drittländern, denn ich schätze mein Unternehmen als innovativ – von der Produktion über den Vertrieb bis zum Fachhandelskontakt, weil dort Qualitätsmerkmale honoriert werden“, sagt Brand. „Und wir sind den polnischen Lieferanten in Qualität und Schnelligkeit überlegen“.

Qualitätsmängel durch zu schwere Elemente

Qualität ist für ihn zentrales Thema: Nachdem die Dreifachverglasung immer mehr Einzug in die Fenstertechnik gefunden hatte, stellte Brand fest, dass die Beschlagindustrie diese Entwicklung kaum berücksichtigte. Größere Formate forderten wachsende Stahlanteile und das daraus resultierende erhöhte Gewicht beanspruchte nicht nur die Beschläge über die Maßen, sondern auch die Montagetrupps. Beides ergab die branchen-bekannten Qualitätsmängel. Hier setzte Brand an: „Die Klebetechnik hatte ich schon seit Jahren im Fokus und die damit verbundene 30 %ige Gewichtsreduzierung durch Weglassen des Stahls. Die U-Wert-Verbesserung sowie die Präzision und Wirtschaftlichkeit der Fertigung waren für mich die Gründe, darauf zu setzen. Schließlich sind das System energeto und das Sika-Klebsystem Sikasil WT-480 meiner Meinung nach die ideale Ergänzung“, erläutert er und fügt an, dass die Falzgrundverklebung für die Lastabtragung bei 3-fach-ISO sehr geeignet sei.

Wenn diese Technologie konsequent im Betrieb umgesetzt werde, seien die Fertigungs-Abläufe wesentlich effektiver und flüssiger. 80 Prozent der aktuell bei Brand produzierten Fenster sind verklebt – 10 Prozent sind Festverglasungen und 10 Prozent Stahlflügel.

Vorteile bei Produktion und Qualität

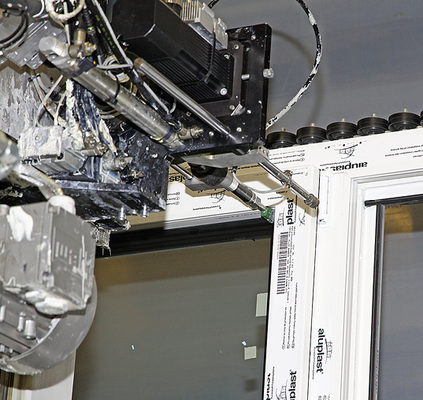

Es seien die Fertigungsmethoden, die flüssiger liefen, so Brand. In seinem Zuschnittszentrum werden pro Tag bis zu 6000 individuelle Rahmenstäbe verarbeitet. „Dieses Bearbeitungszentrum wäre niemals so abbildbar ohne die Sika-Klebetechnik und ohne energeto“, ist er überzeugt. Ohne diese Systemkomponenten würde es mehr als doppelt so viel Platz benötigen. „Wir müssen heute keinen Stab mehrfach anfassen, sondern können ihn direkt verschweißen“, führt Brand weiter aus. Der Zuschnitt erfolgt hier für die Kunststofffenster aller Profilserien sowie auch für Kunststoffhaustüren, Hebe-Schiebe-Türen und für Schrägfenster. „In der Schnelligkeit und Komplexität sind wir hier europaweit führend“, so Brand.

„Durch die Investitionen der letzten Jahre können wir heute auf 7500 m² Fläche 700 Glaseinheiten täglich verarbeiten, plus Sonderbau, plus Aluminium, plus Haustüren. Wir planen mit zwei vollautomatischen und einer manuellen Verglasungslinie demnächst 1000 Isolierglas-Einheiten täglich zu verarbeiten – vor zwei Jahren lagen wir noch bei 400 bis 500 Einheiten inklusive Sonderbau.“ Sein Sonderbau mit 18 Mitarbeitern wachse ständig, dafür sei eine Klebeanlage mit Handapplikation im Einsatz und eine zweite Handanlage für die Aluminiumfertigung.

Die Fertigungsoptimierung wurde bei laufender Produktion vorgenommen und das bei gleichen Platzverhältnissen. „Wir haben jetzt kurze Wege in der Halle, keine langen Förderbänder mehr und arbeiten richtig effektiv.“ Das führt Brand nicht zuletzt auf die optimierte Stabbearbeitung und auf die industrielle Verglasung zurück. Durch das Verkleben fällt die herkömmliche Verklotzung weg. „Ein Arbeitsschritt, der sehr fehlerbehaftet war. Bei Rund- und Schrägfenstern gibt es bis heute keine funktionierende Verklotzung. Verklebung gibt uns die Sicherheit, dass auch diese Elemente dauerhaft funktionieren“, ergänzt der Fenstermacher.

Auch sieht er in den Dübelbohrungen bei herkömmlich metall-versteiften Fenstern eine zusätzliche Fehlerquelle. Griff- und Dübelbohrungen seien in seinem System rationell und präzisionsgenau durchführbar. Bei Sondergrößen und ausdrücklichem Kundenwunsch lege er noch Stahl ein, den er zu 80 % auf einem eigenen Rollverformer ohne Verschnitt konfektioniert.

Im Bearbeitungzentrum von Schirmer werden bis zu 15 Werkzeuge vollautomatisch gewechselt, womit sämtliche Bearbeitungen von einer Haustürschwelle bis zum Wegfräsen des Steges im Mitteldichtungssystem möglich sind. Sämtliche Bearbeitungen werden am losen Profilstab ausgeführt.

Am Beschlagsautomaten werden Dübelbohrungen und Schlosskastenfräsungen für Haustüren gemacht und auf einer weiteren Strecke erfolgt die komplette Montage der Winkhaus-Beschläge. Dort werden diese vollautomatisch am losen Stab montiert – eine Symbiose aus Beschlagssystem, Profilsystem und Maschinentechnik.

Und die drei Klebelinien sichern die zügige Verglasung. „Wir haben unsere Prozesse so weit optimiert, dass wir in der Verarbeitung der von uns angebotenen Fenstersysteme flexibel sind: von der 8-Kammer-Konstruktion bis zum Standardfenster.“

Mehrwert durch Verkleben - Dekorfenster ohne Stahl

Durch die vorgegebene Genauigkeit der Produktion in der Klebetechnik sei eine hohe Produktqualität gewährleistet. „Meine Kunden schätzen die damit verbundene Produktsicherheit, die bei anderen Anbietern nicht immer gegeben ist. Andere Marktteilnehmer haben für ihre folierten Fenster kein Prüfzeugnis, weil sie die Anforderungen ohne Verkleben oft nicht erreichen. Selbst beim kaschierten Fenster habe ich mit energeto 20 % Gewichtserleichterung und das System ist RAL-geprüft.“ Weiterer Vorteil: „Durch den Einsatz von energeto fertigen wir jedes Dekorfenster im Standard mit Mitteldichtung“, sagt Brand. Bei seinen Fenstern lägen die Mitteldichtungsprodukte bei einem Anteil von 50 %, und durch das Verkleben werde die Einbruchs-Widerstandsklasse RC2 erzielt.

Reklamationen bei 0,2 %

Die Reklamationsauswertungen dokumentierten die Stabilität der verklebten energeto-Systeme eindeutig. „Konkret sieht es so aus, dass unsere externen Reklamationen seit Einsatz des Verklebens von 1,2 % auf 0,2 % gesunken sind. Die Fenster sind völlig wartungsarm und wir beschäftigen heute nur noch einen Kundendienstmonteur bundesweit“, so der zufriedene Stefan Brand. Zusätzliche Sicherheit biete die GPS-Organisation jedes Produktes. „Wir sind der erste Hersteller, der jeden Flügel mir QR-Code (Glasaufbau, Verklebung etc.) signiert. So können am verbauten Fenster schnell und einfach alle Produktdaten mit dem Smartphone abgelesen werden. „Der Endkunde hat die Sicherheit bei uns“, zieht Brand sein zufriedenes Resumee. —

Marktstudie Verklebte Fenster

Die Gütegemeinschaft Kunststoff-Fensterprofilsysteme e.V. hat eine Studie in Auftrag gegeben, die die Marktdurchdringung von geklebten Systemen im Segment der PVC-Fenster beleuchtet. Diese wurde von dem Marktforschungsunternehmen B+L Marktdaten durchgeführt und auf der Tagung „Verklebung von Verglasung 2014“ mit der GLASWELT als Medienpartner vorgestellt. Insgesamt wurden für die Studie 61 Fensterbauer befragt, die ein Marktvolumen von 1,15 Mio. Fenstereinheiten abdecken. Die vollständige Marktstudie ist erhältlich bei der Gütegemeinschaft zum Preis von 49 Euro.