Am 05. und 06. Mai wurde in Grenderich an der Mosel ein lang gehütetes Geheimnis gelüftet: Rotox, der Anlagenbauer für die Fensterhersteller, präsentierte zum ersten Mal der Öffentlichkeit seine neue Vierkopfschweißmaschine. Die verschweißt PVC-Rahmen mit höheren Temperaturen wesentlich schneller. GLASWELT-Fensterexperte Daniel Mund hat sich die Neuentwicklung angesehen.

Seit 35 Jahren stellt der 2 Minutentakt der 4-Kopf-Schweißmaschine das statische Element für Planungen und Fensterproduktionen dar. Das soll sich jetzt gravierend ändert: Nach einer Entwicklungszeit von knapp 2 Jahren konnte Jochen Bliestle und sein Team anlässlich der Rotox Produkttage 2011 endlich den Vorhang öffnen: Immer wieder wurde dem eingeladenen Fachpublikum aus vielen Ländern die neue Vierkopfschweißmaschine vorgeführt die „neue Maßstäbe in der PVC Fensterproduktion setzen wird“, so der Geschäftsführer.

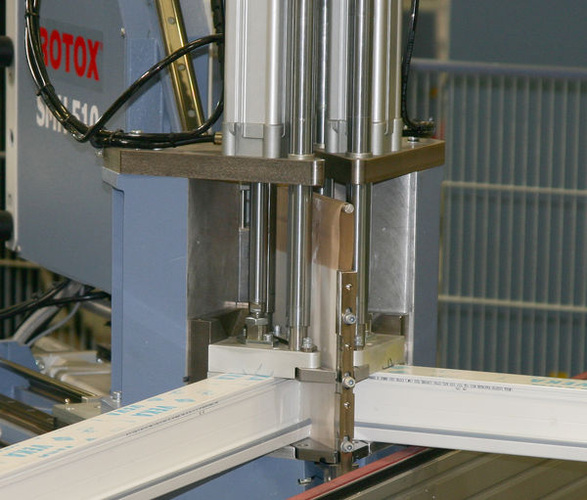

Der Produktname der Anlage – SMH 510 mit Option HTS (Hochtemperaturschweißen) – verrät schon, um was es geht: Verschweißen von Profilen mit Heizspiegeltemperaturen zwischen ca. 270° - 285° (bisher ca. 250°) mit Option HTS.

Es werde durch das neue Verfahren ermöglicht, den Abbrand auf unter 3 mm pro Profilseite einzugrenzen. Wichtigster Vorteil der Anlage sei jedoch die Reduzierung der Schweißzeiten um bis zu 40 % mit unverändert guten Eckfestigkeitswerten, die durch die erhöhte Temperatur der Heizspiegel ermöglicht werde, erläutert Bliestle im Gespräch mit der GLASWELT.

Bliestle: „Im Vorfeld haben wir die Anlage bereits den Profilanbietern gezeigt, die sich allesamt sehr positiv über das Verfahren geäußert haben. Und mittlerweile haben wir auch schon zwei sehr konkrete Kaufinteressenten. Ausgangspunkt der Entwicklung war ein Forschungsvorhaben des SKZ (SKZ-Forschungsbericht): die haben darin die Auswirkungen beim Schweißen mit höheren Temperaturen (250° - 300°) wissenschaftlich untersucht und bewertet.“

Bliestle erläutert weiter, dass die heute noch an Schweißmaschinen angewendeten Einstellungen aus einer Richtlinie aus dem Jahr 1989 basieren. Darin werde das Schweißverfahren – unter anderem eben auch die Heizspiegeltemperaturen – genau definiert und festgelegt. Für ihn zähle aber vielmehr das Ergebnis: „Wichtig ist doch, welche Eigenschaft die Eckverbindung aufweist und nicht, wie man das erreicht hat.“

Aus diesem Grund sieht er die Notwendigkeit, diese Richlinien für die PVC-Schweißtechnik "an die moderne Technik und auch an die modernen Profile anzupassen."

Mit der neuen Schweißmaschine SMH 510 seien die Forschungsergebnisse die das SKZ und auch Rotox selbst ermittelt hatte, umgesetzt worden. Heraus kam eine neue, zum Patent angemeldete Schweißmaschinengeneration mit wesentlichen Veränderungen:

- Die Anlage wird mittels Servoantriebe für abgestimmte Regelungen des Schweißprozesses an den 4 Schweißköpfen sowie zur automatischen Verstellung der Schmelz-/Stauchbewegungen angetrieben.

- Mit der Option HTS kann die Anlage profilstaborientiert schweißen. Damit werden z. B. während der Anschmelzphase die Zuschnitttoleranzen ausgeglichen.

Das wiederum führe zu folgenden Vorteilen für den Fenstermacher:

- Gleichmäßiger Abbrand an allen 4 Schweißköpfen.

- Einfache und präzise, elektronische, profilbezogene Einstellung aller wesentlichen Schweißparameter. Veränderungen auch mittels ROTOX - WEB - Control möglich.

- Programmgesteuertes, profil- bzw. farbenbezogenes stufenloses Umstellen der Messerbegrenzung von 0,2 mm bis 2,0 mm variabel und möglich.

- einfaches, programmgesteuertes und auch profilbezogenes Umstellen auf klassische Schweißparameter möglich.

- bei ähnlicher Produktionsstückzahl deutlich geringere Investitionskosten (als bei einer herkömmlichen Schweißanlage).

- geringere Raum- und Energiekosten

- geringere Wartungskosten durch schnelle und einfachere Einstellarbeiten

- bei Reduzierung des Abbrands verbessert sich auch die Qualität des Dichtungsbereichs.

Für Rotox als Komplettanbieter sei es jetzt auch naheliegend, auf Basis der neuen Vierkopfschweißmaschine neue zeit- und platzsparende Konzepte bis zur Verglasung zu erarbeiten, so Geschäftsführer Bliestle. Jedoch gebe es nicht nur eine Lösung in der Fertigung, sondern ganz flexible Konzepte, die kundenspezifisch und individuell erarbeitet würden.

Daniel Mund